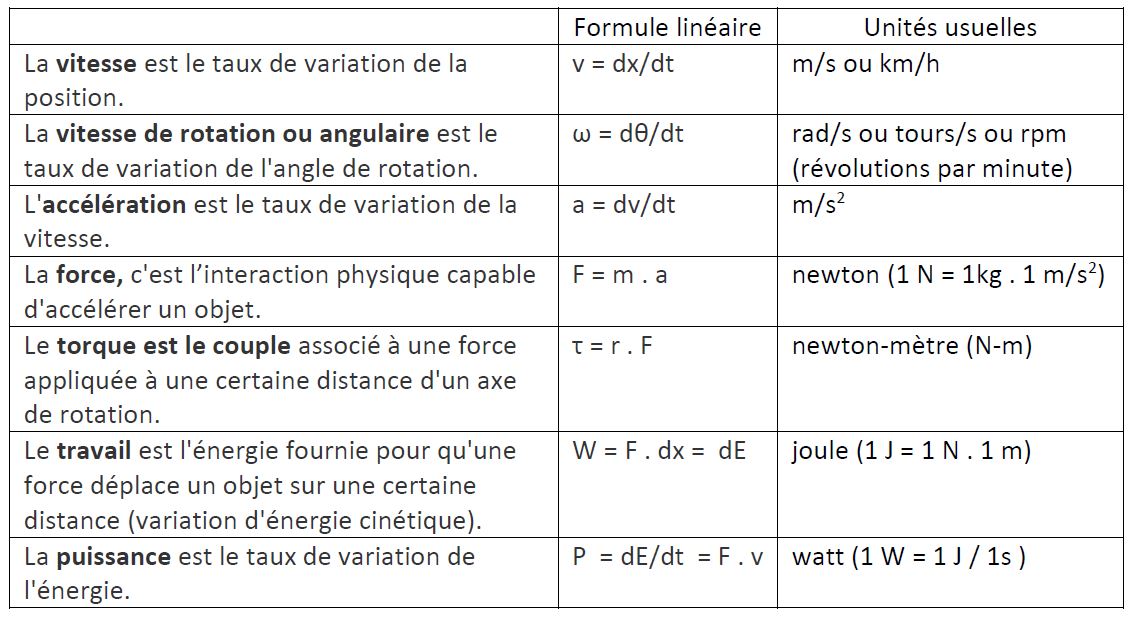

Principes physiques

Concepts

Mouvement

Mouvement

- 1re loi de Newton: un objet au repos (ou mouvement uniforme) reste au repos (ou en mouvement uniforme) tant qu’aucune force externe ne lui est appliquée.

- 2e loi de Newton: le total des forces appliquées à un objet égale sa masse fois son accélération.

- 3e loi de Newton: quand un objet exerce une force sur un autre objet, ce dernier exerce une force égale et opposée au premier.

Une force est donc nécessaire pour briser l’inertie d’un robot (arrêté ou déjà en mouvement). Une force constante crée un mouvement accéléré. Dans un contexte de frottement et friction, une force appliquée minimale est requise pour garder le robot en mouvement. Quand un robot doit avancer, ses roues doivent produire une force (supérieure au frottement) sur le tapis, et c’est l’action du tapis sur le robot qui le fait avancer! Conservation de l’énergie Dans un système fermé, l’énergie totale est constante. Une partie de l’énergie peut se transformer (ex.: énergie électrique devient énergie mécanique qui devient énergie cinétique) ou se dégrader sous forme d’énergie thermique (et sonore, etc.) qui n’est plus utile au système. Un mécanisme efficace réduit la dégradation de l’énergie à cause du frottement. Les sources d’énergie usuelles dans un robot sont:

- électro-chimique (batterie)

- potentielle par déformation (ex. ressorts, pneumatique)

- gravitationnelle (poids d’un composant)

La plupart des éléments actifs d’un robot transforment l’énergie pour faire un travail utile. Parfois cette dépense d’énergie ne produit pas un travail qu’on peut observer directement (e.g. système de contrôle). Mais une grande partie de l’énergie sert à mettre en mouvement un mécanisme ou le robot lui-même. Dans tous les sous-systèmes, le frottement mécanique, même contrôlé, causera une perte d’énergie sous forme thermique.

Les machines simples dans les mécanismes

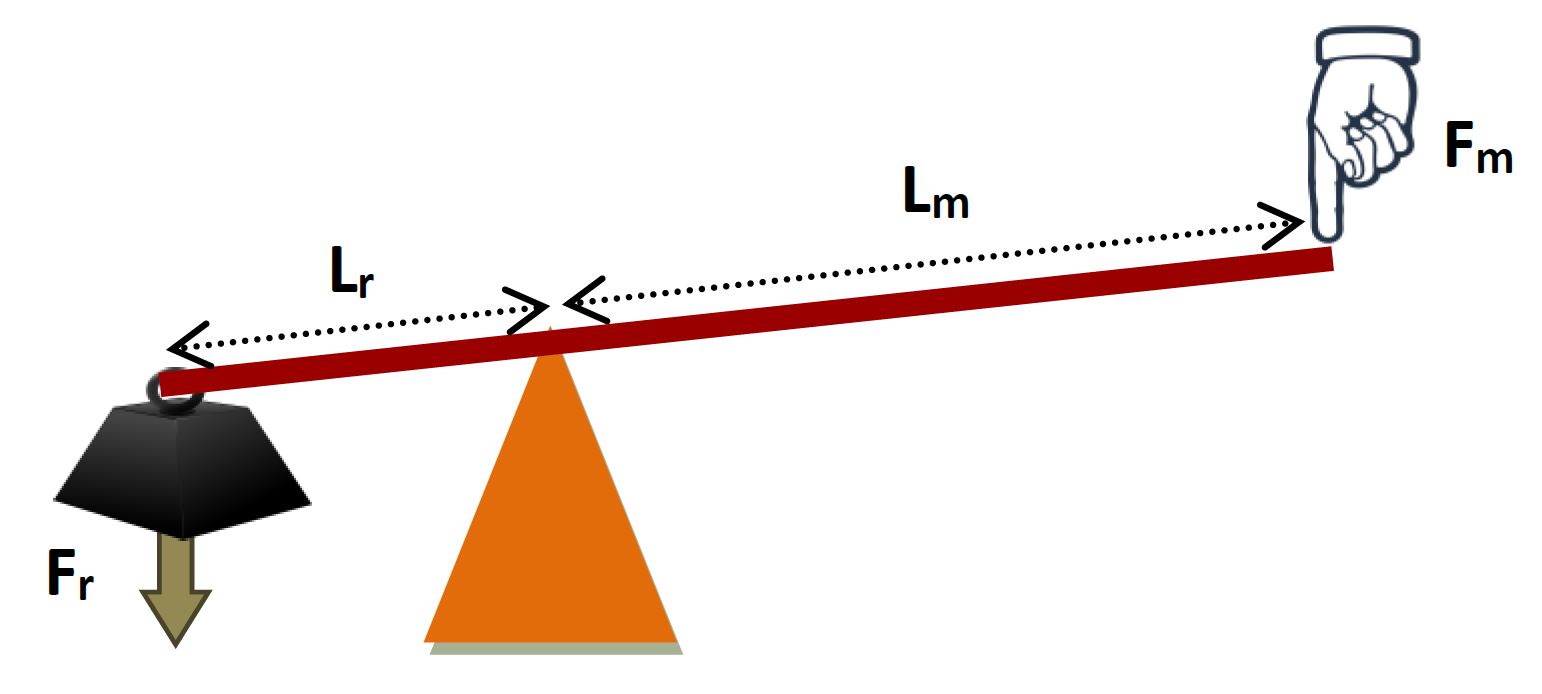

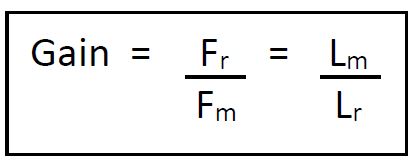

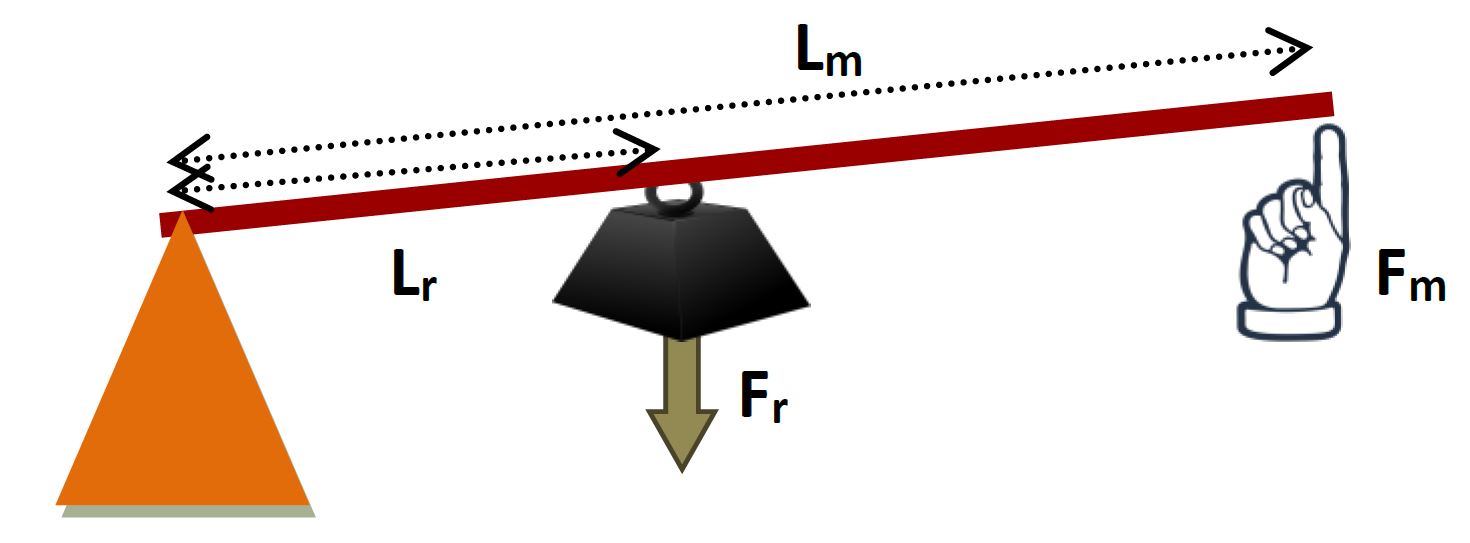

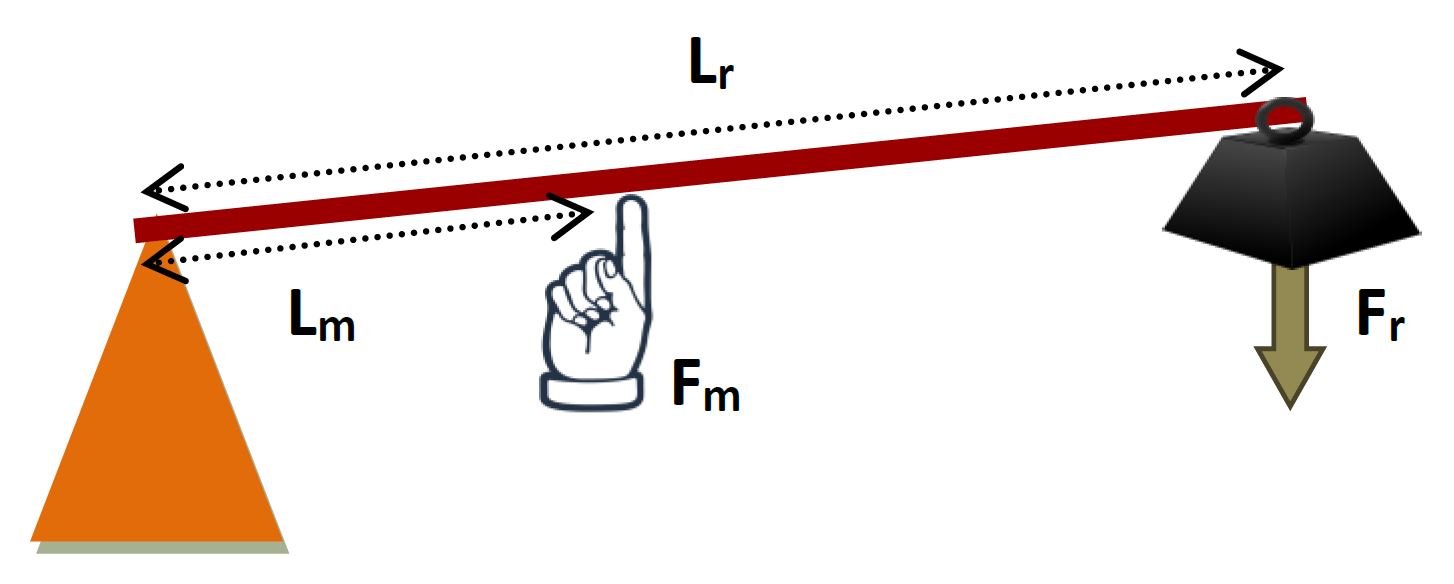

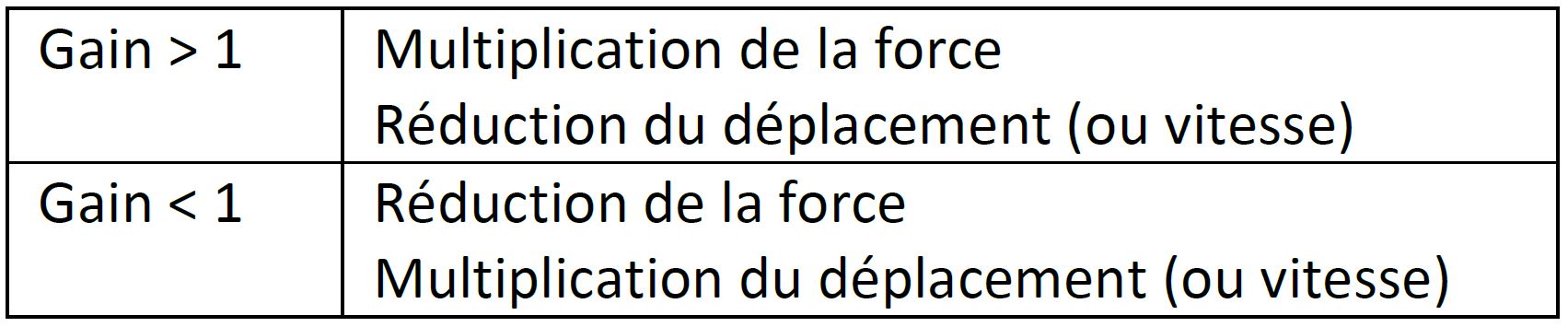

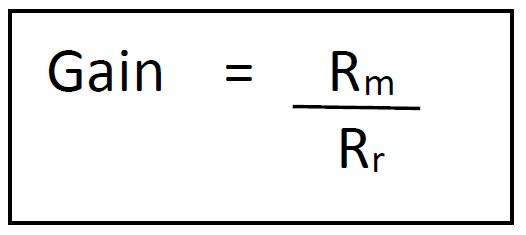

Pour une présentation succincte des machines simples consultez, par exemple: ![]() Alloprof. L’avantage mécanique (ou gain) d’une machine est toujours défini comme le rapport de la charge (force résistante) sur la force motrice, ou encore la force produite sur la force appliquée. Dans le cas des systèmes en rotation, on remplace « force » par « couple ». L’intérêt est de trouver comment ce gain peut s’exprimer en fonction des caractéristiques physiques de chaque machine.

Alloprof. L’avantage mécanique (ou gain) d’une machine est toujours défini comme le rapport de la charge (force résistante) sur la force motrice, ou encore la force produite sur la force appliquée. Dans le cas des systèmes en rotation, on remplace « force » par « couple ». L’intérêt est de trouver comment ce gain peut s’exprimer en fonction des caractéristiques physiques de chaque machine.

Fr = Gain x Fm

Leviers

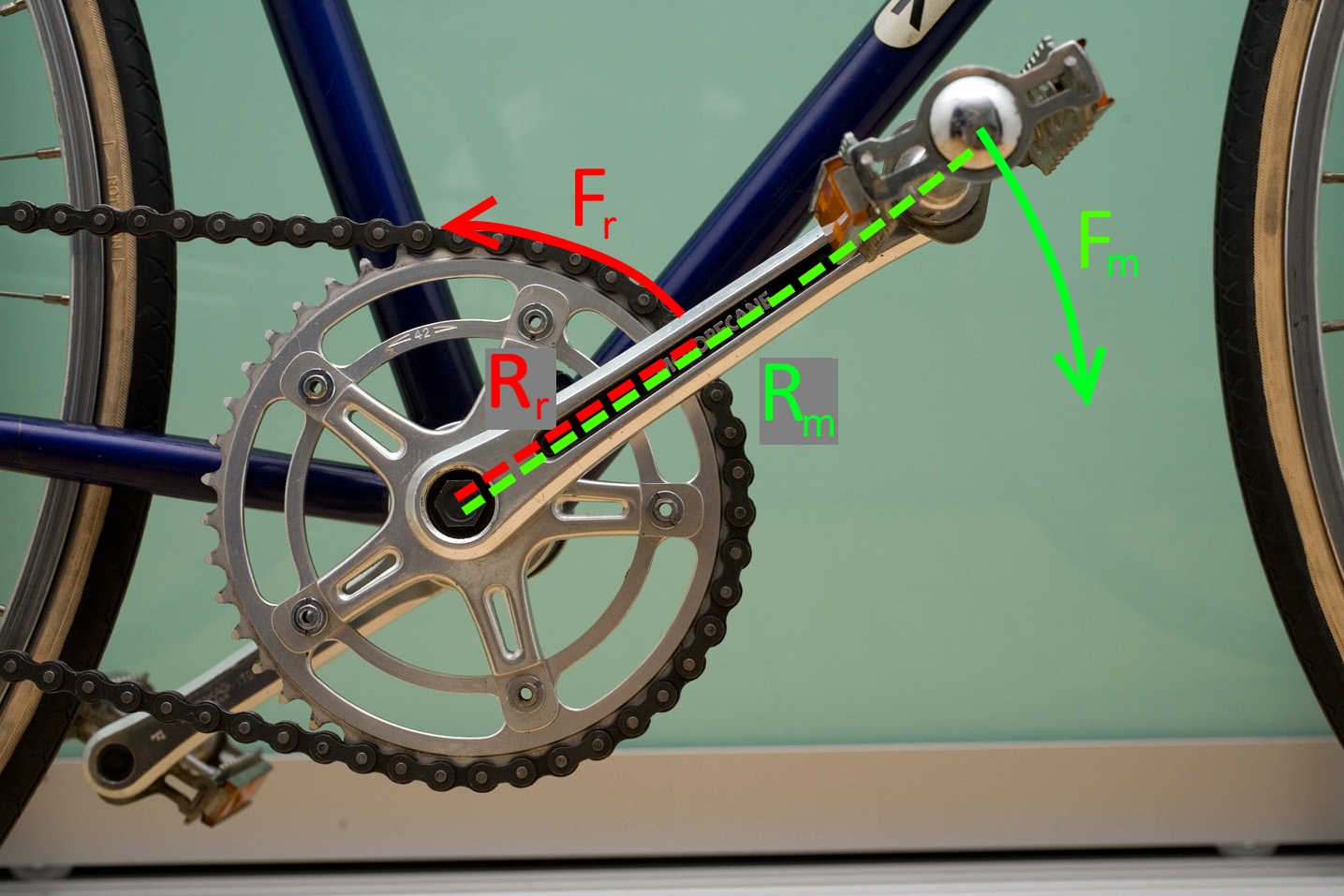

La machine simple la plus utilisée dans le cadre de la fabrication de mécanismes est le levier et ses dérivés : les roues (dentées ou non, par transmission directe ou par chaîne/courroie). Levier inter-appui

Évolution Révolution du levier : la roue

Si les points d’application des forces (motrice et résistante) sont en perpétuelle rotation autour du point pivot, on a… une roue (voir l’animation). Considérons comme exemple une roue actionnée par un arbre de transmission. Roue entraînée par arbre (inter-effort)

Si on considère une roue (de rayon Rr) mue par un arbre d’entraînement (de rayon Rm), le Gain est beaucoup plus petit que 1 et l’action développe beaucoup de déplacement mais requiert une force motrice plus grande.

Si on considère une roue (de rayon Rr) mue par un arbre d’entraînement (de rayon Rm), le Gain est beaucoup plus petit que 1 et l’action développe beaucoup de déplacement mais requiert une force motrice plus grande.

- Pédalier de bicyclette (inter-résistant) Le gain (Rm / Rr) est plus grand que 1. La force est décuplée.

- Roue arrière (inter-effort) Le gain (Rm / Rr) est plus petit que 1. Le couple est réduit et le déplacement (vitesse) est décuplé.

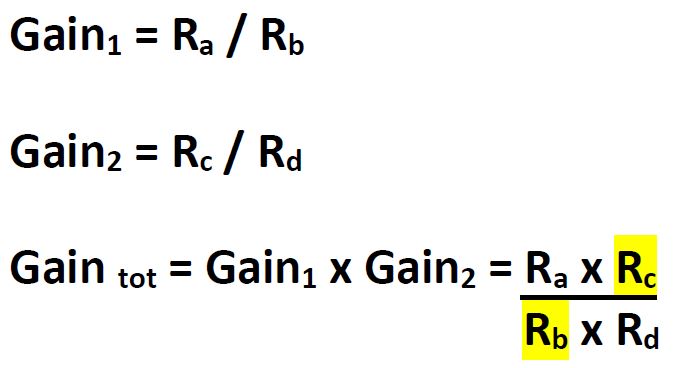

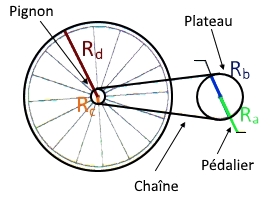

Machines couplées

Le cas de la bicyclette nous amène naturellement à penser que les machines simples peuvent être couplées, c’est-à-dire combinées à la chaîne pour effectuer le travail. Le gain ou avantage mécanique global est alors le produit des gains individuels : Gain tot = Gain1 x Gain2 x Gain3 x …

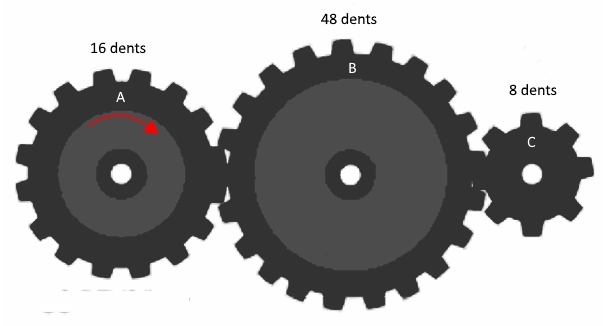

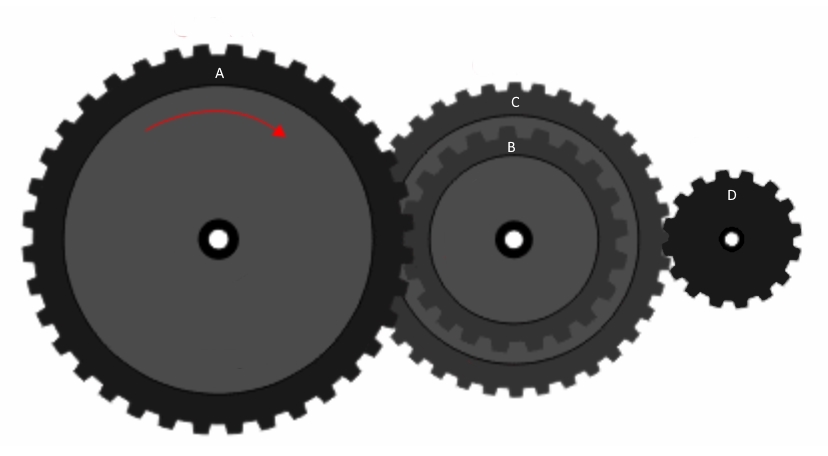

Si les roues sont coplanaires (roue A menante)

Si les roues sont coplanaires (roue A menante)

- RatioAB = 16 / 48 = 0,33 Si la révolution d’entrée est de 120 rpm, la roue B tournera à 40 rpm (0,33 x 120). RatioBC = 48 / 8 = 6 Si B tourne à 40 rpm, alors C tournera à 240 rpm (6 x 40) On constate un ratio de vitesse de 2:1 (240/120) En définitive, Ratio = RatioAB x RatioBC = 16/48 x 48/8 = 16/8 = 2:1 = RatioAC

- Ratio = RatioAB x RatioCD Ce genre d’assemblage permet des facteurs de réduction sans avoir recours à des roues démesurées.

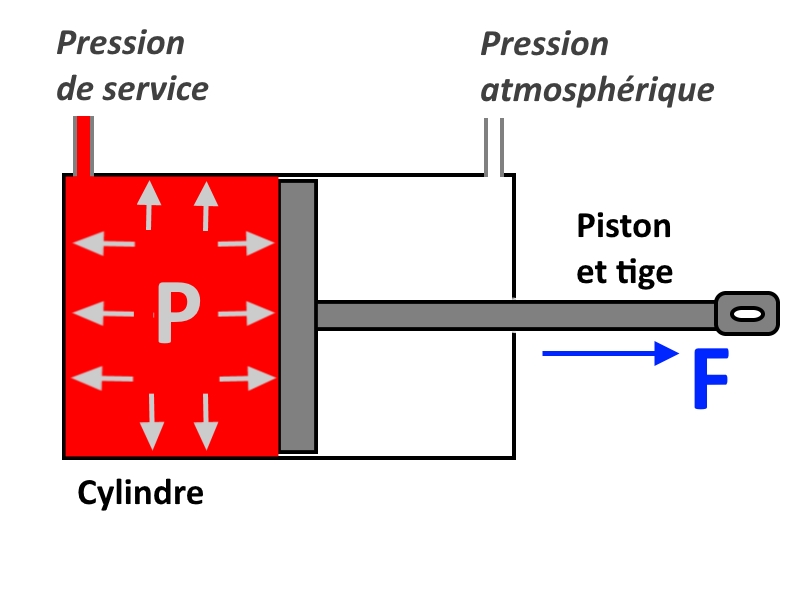

Systèmes pneumatiques

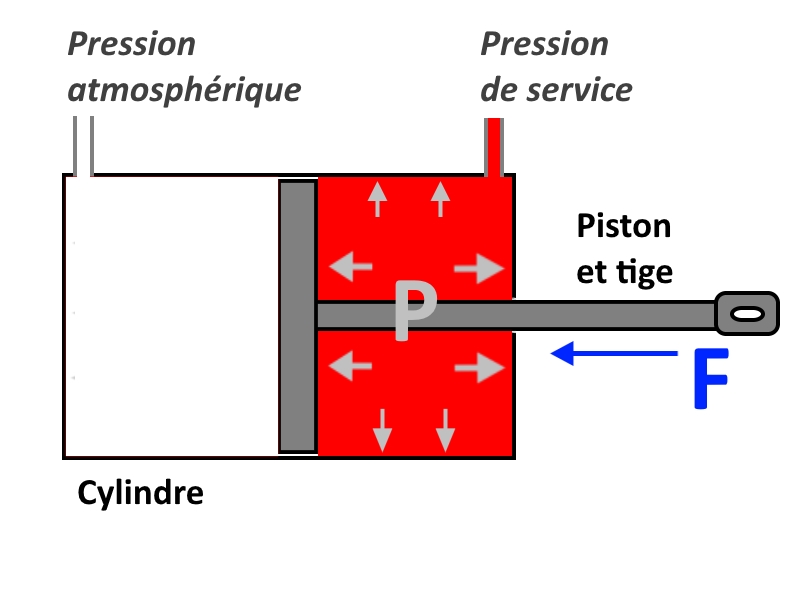

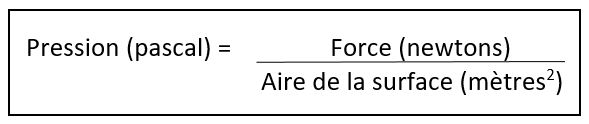

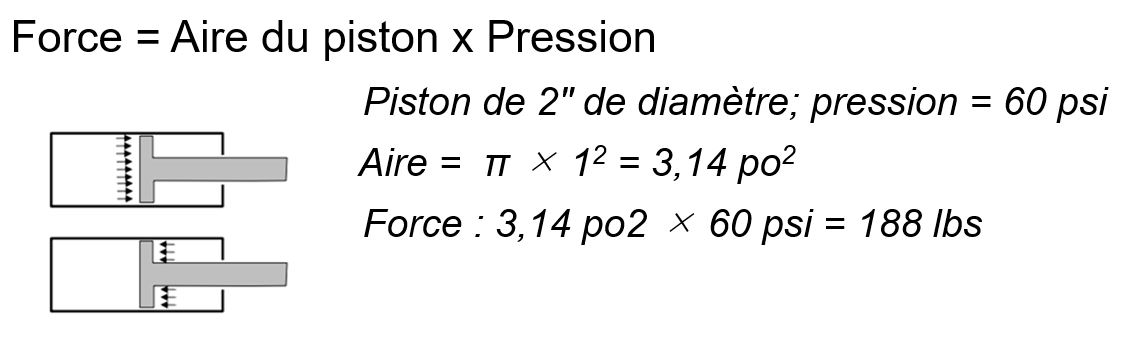

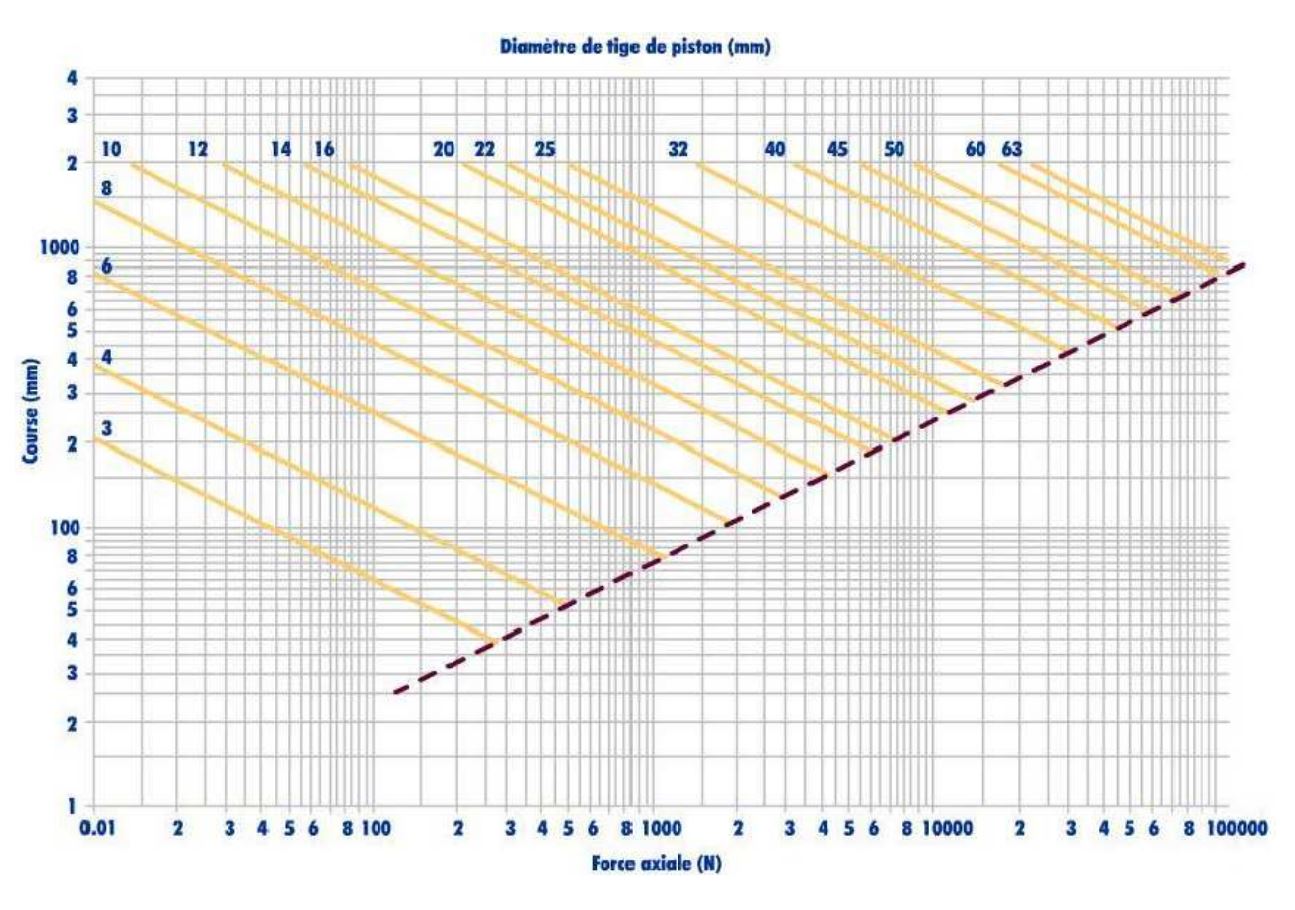

- La pression est définie comme la force exercée sur une surface.

- À égale pression, un cylindre de plus grand diamètre produit plus de force (ou d’accélération) sur la tige du piston. La vitesse du vérin dépend de sa section, du débit de la pompe à fluide et de la charge (force résistante).

Le Guide Norgren pour le choix des vérins pneumatiques

Le Guide Norgren pour le choix des vérins pneumatiques

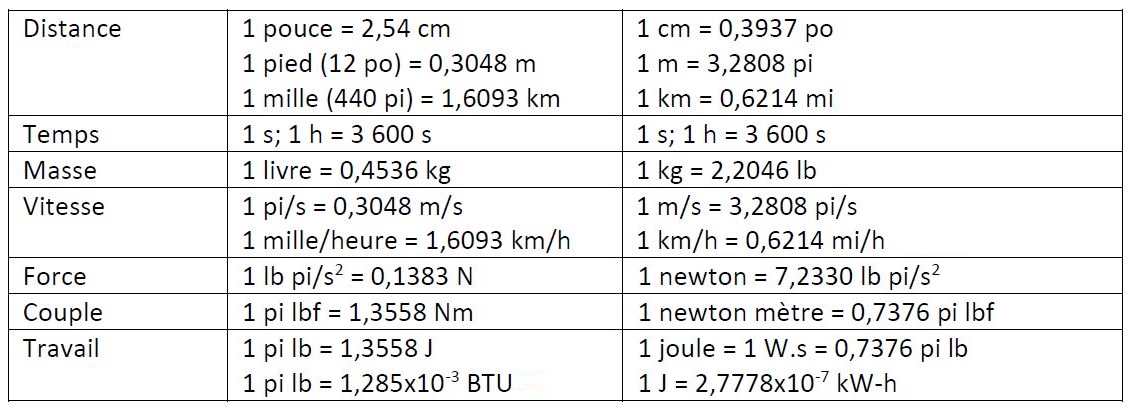

Conversion Métrique vs Impérial

LES MATÉRIAUX

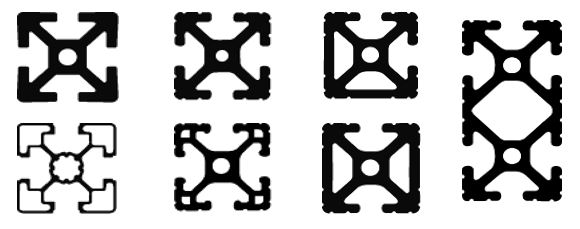

Extrusion en aluminium

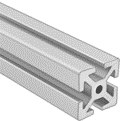

- L’aluminium extrudé est un matériau très robuste et polyvalent. La quincaillerie pour l’extrusion est plutôt spécifique, que ce soit en fonction de des tailles et des manufacturiers. L’extrusion est utile pour des châssis de robot, pour des mécanismes qui nécessitent de la robustesse, de l’ajustement, et même parfois pour des mécanismes qui glissent.

- Beaucoup de profils existent, en métrique ou en impérial.

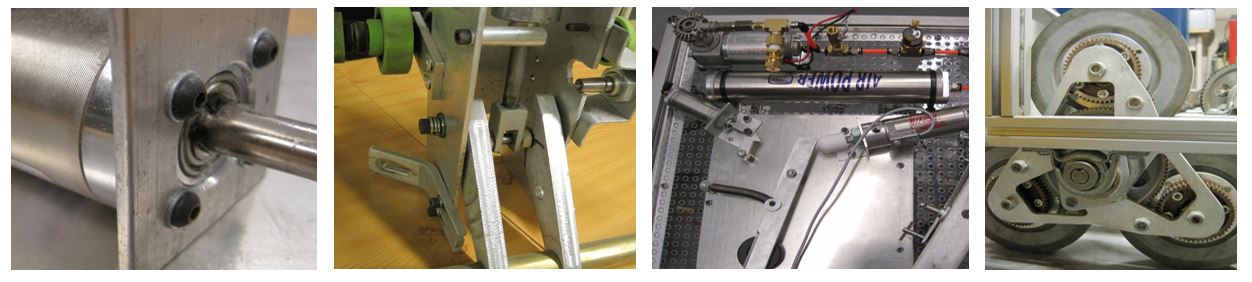

Usages

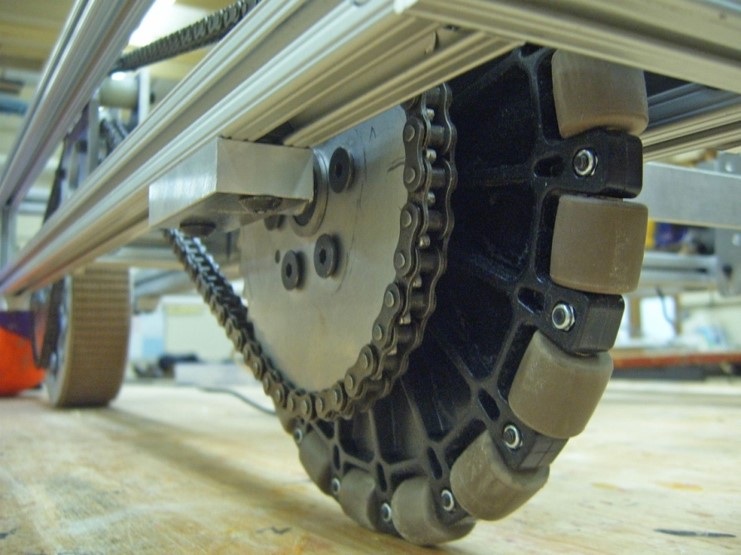

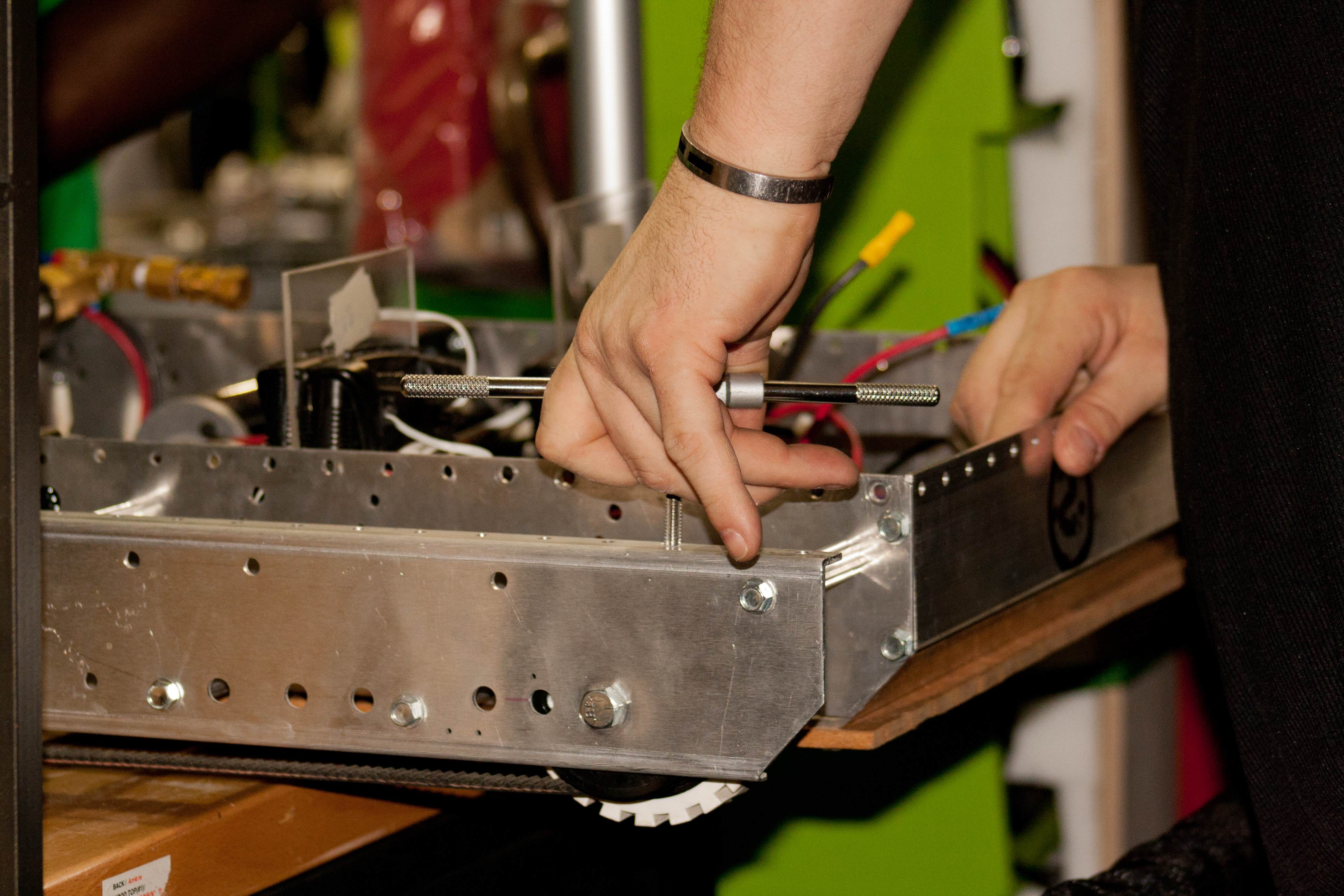

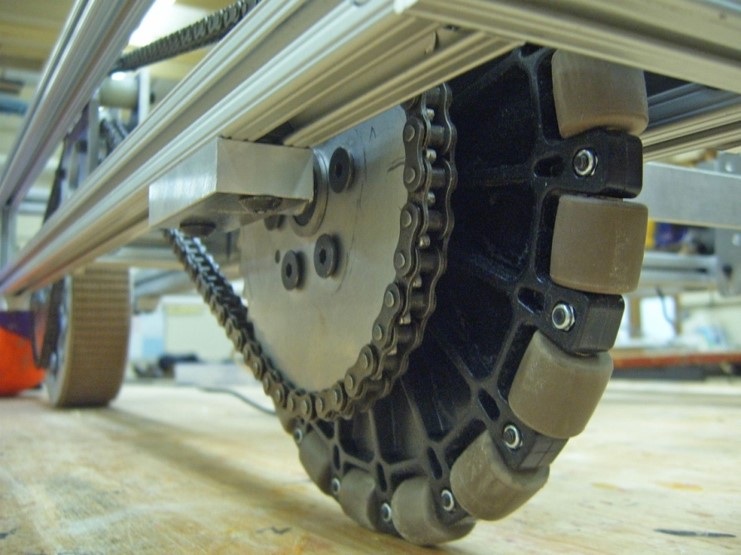

- Châssis, mécanismes qui demandent de la robustesse, mécanismes qui demandent de l’ajustement, certains mécanismes à glissement ou modulaires. Voici un mécanisme qui permet d’ajuster la tension des chaînes en déplaçant les fixations des arbres de roulement le long des extrusions verticales:

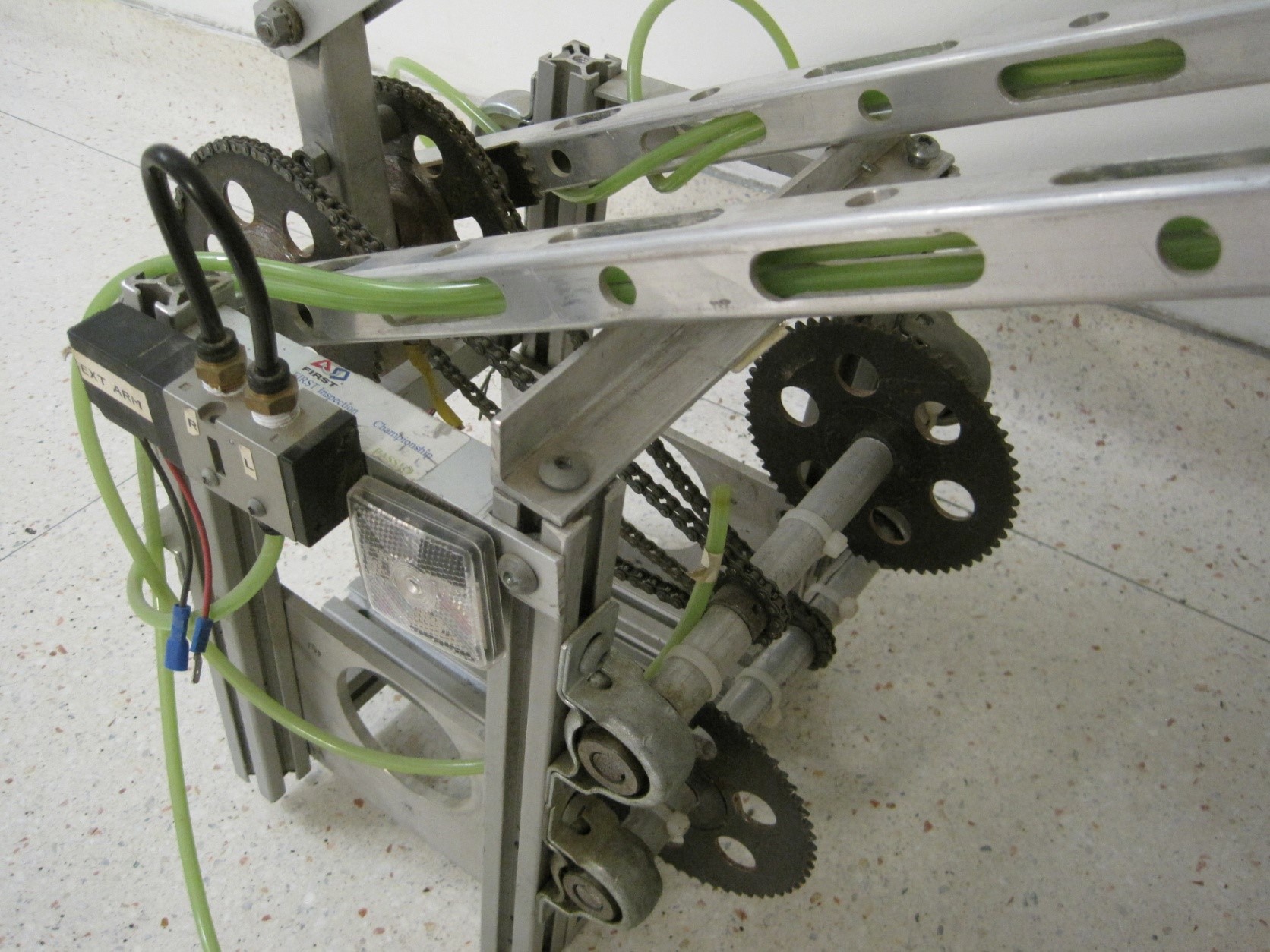

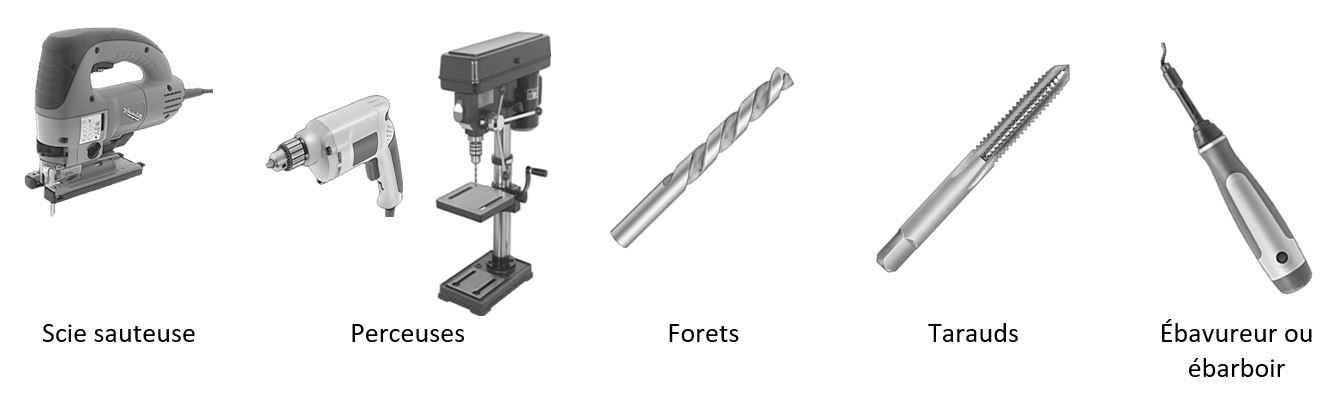

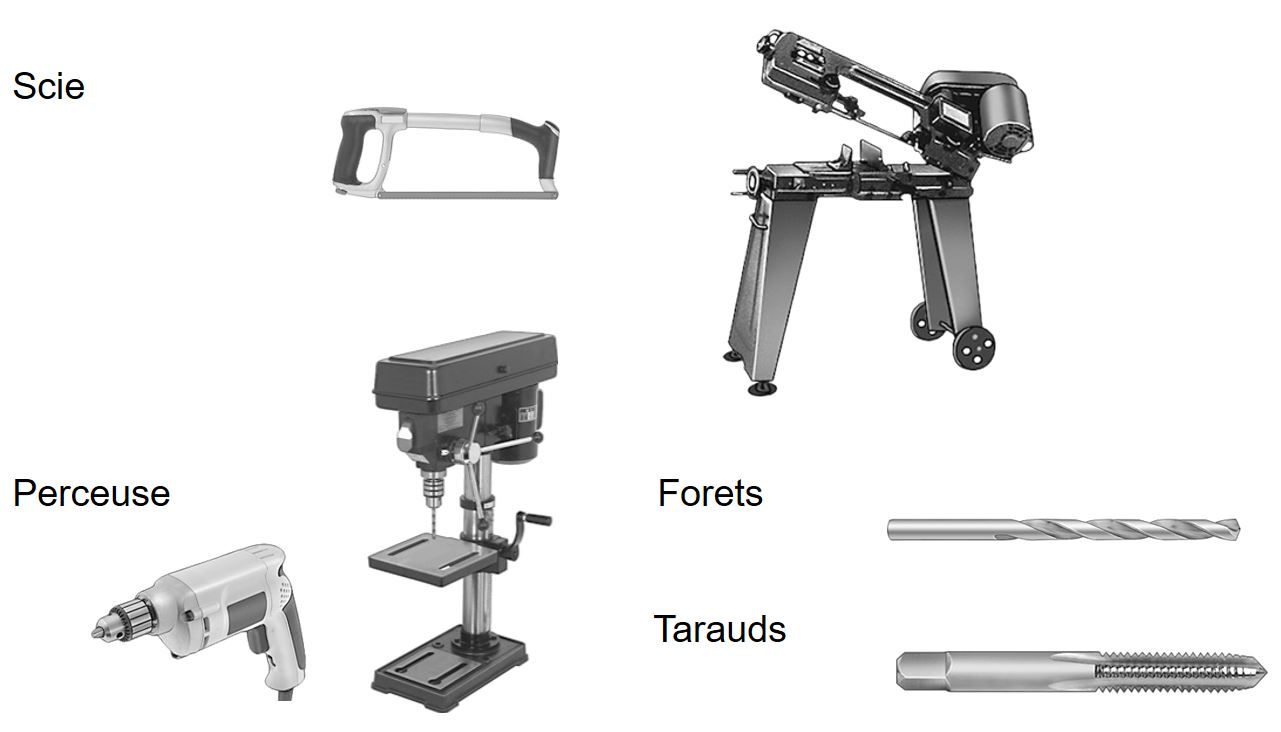

Outillage recommandé

Pour assembler perpendiculairement des sections extrudées, il est important que la coupe des bouts soit franche et précise. Il est donc préférable d’éviter la scie à main dans ces cas.

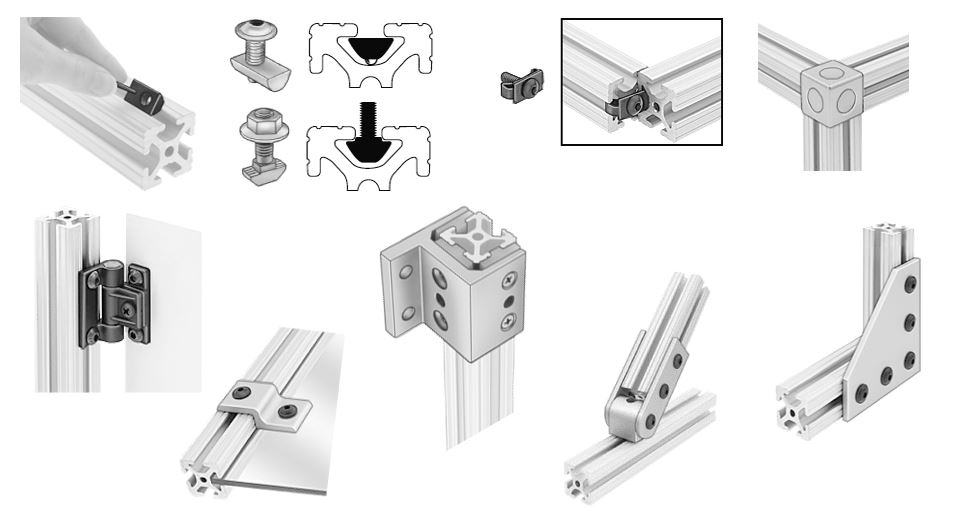

Quincaillerie

Il y a beaucoup de quincaillerie spécifique à l’extrusion. Ces pièces vous permettent d’attacher diverses composantes à la structure, ou des morceaux d’extrusion ensemble. Certaines vous permettent d’assembler des pièces glissantes ou pivotantes. Prenez note que certaines pièces vous obligent à fileter vous-mêmes les bouts, ou à percer un trou d’accès. Soyez prudents dans votre sélection de pièces, car elles sont assez coûteuses.

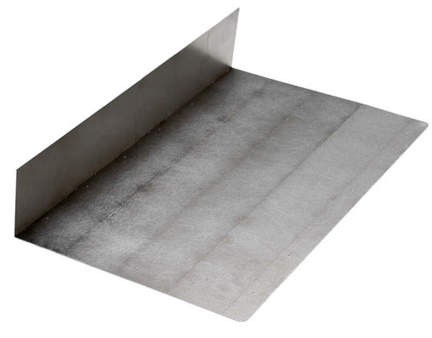

Métal en feuille

- Le métal en feuille (tôle d’aluminium ou d’acier) est utile dans beaucoup de circonstances. Il offre un bon ratio poids/robustesse. Cette option est intéressante par sa polyvalence, pourvu d’avoir les bons outils pour l’usiner. L’ajout de plis augmente la rigidité. Par contre, la tôle de plus de 1,5 mm d’épaisseur est difficile à plier. La tôle peut être allégée avec des trous.

Usages

Structure pour attacher d’autres mécanismes, pour couvrir des mécanismes potentiellement dangereux (comme des engrenages), pour protéger des pièces fragiles, ou pour attacher des capteurs et autres pièces légères au robot.

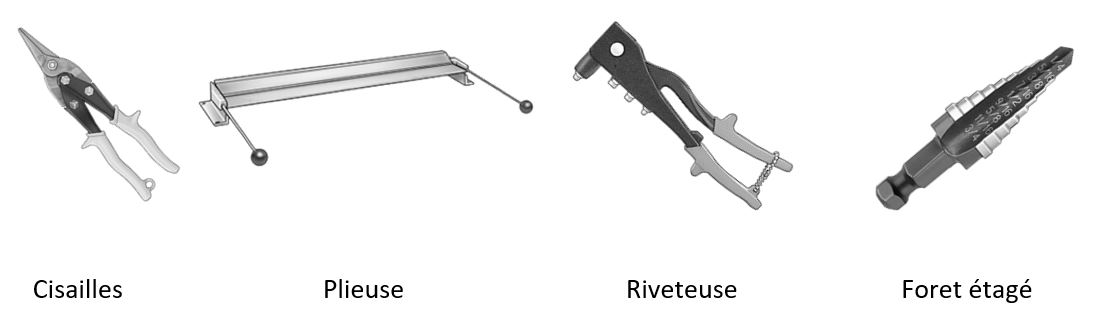

Outillage recommandé

Quincaillerie

La plupart du temps, des rivets suffisent pour assembler un mécanisme fait avec du métal en feuille. Si la tôle est très mince, une rondelle est utilisée afin de distribuer la force et ne pas abîmer la pièce. Comme il faut détruire un rivet pour l’enlever, il est parfois souhaitable d’opter pour un rivet-écrou, ou un écrou de collier, qui permettent de détacher et rattacher des pièces. Tout comme les rivets, les rivet-écrous ont besoin d’un outil spécialisé.

Plaques de métal

- Si les feuilles de métal sont épaisses, on les appelle des plaques de métal. Il est possible de plier des plaques en métal, mais ça prend des machines spéciales. Elles sont plus lourdes, coûteuses et difficiles à usiner.

Usages

Attacher des moteurs ou des mécanismes modulables, comme structure ou support de montage pour pièces lourdes.

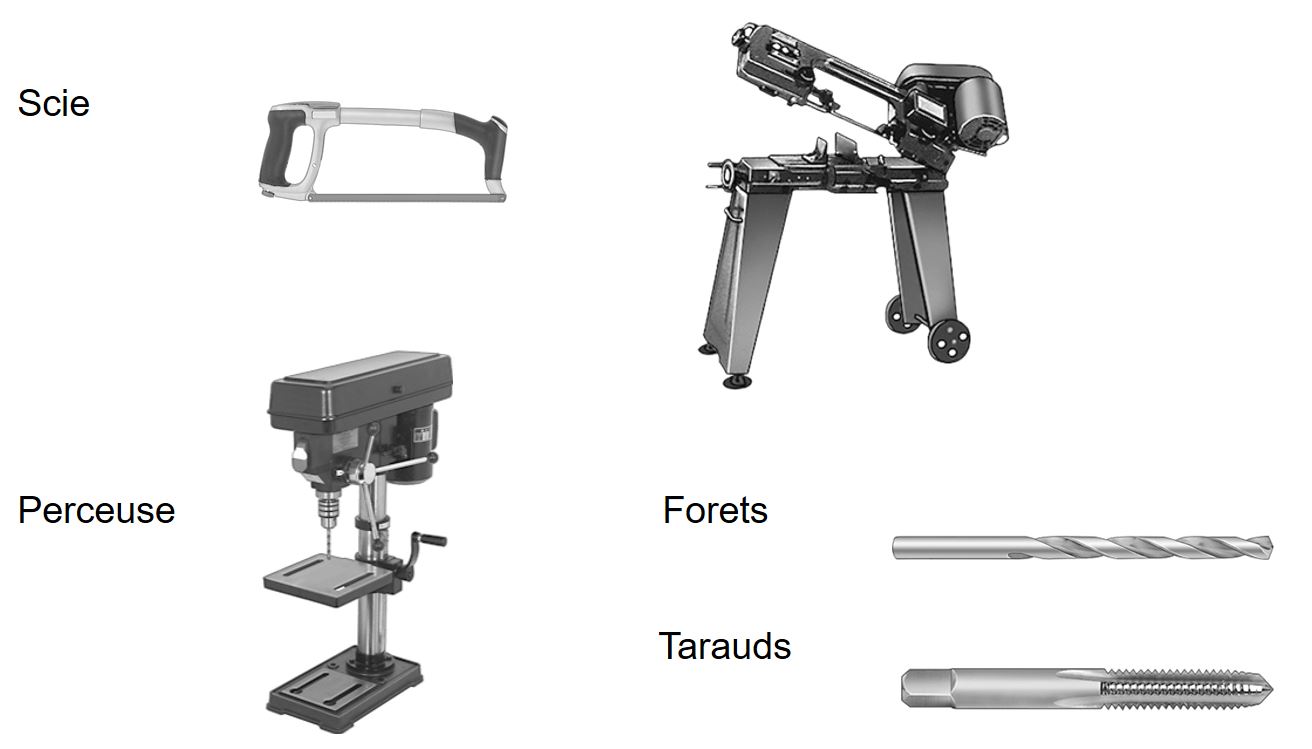

Outillage recommandé

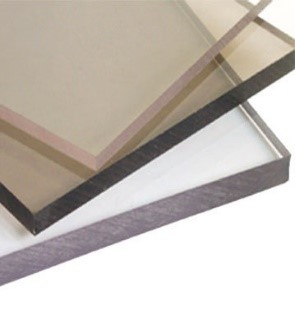

Polycarbonate

- Le polycarbonate (nom commercial Lexan) est très résistant aux impacts et à l’usinage comparativement à l’acrylique (ou plexiglass). Ces deux matériaux se ressemblent physiquement, mais ne réagissent pas du tout de la même manière aux manipulations.

- Beaucoup d’épaisseurs et de profils sont disponibles, même des profils ronds ou carrés, pleins ou vides.

Usages

Panneau de circuits électroniques (car non conducteur), carter de chaîne, protection de mécanismes, certains mécanismes.

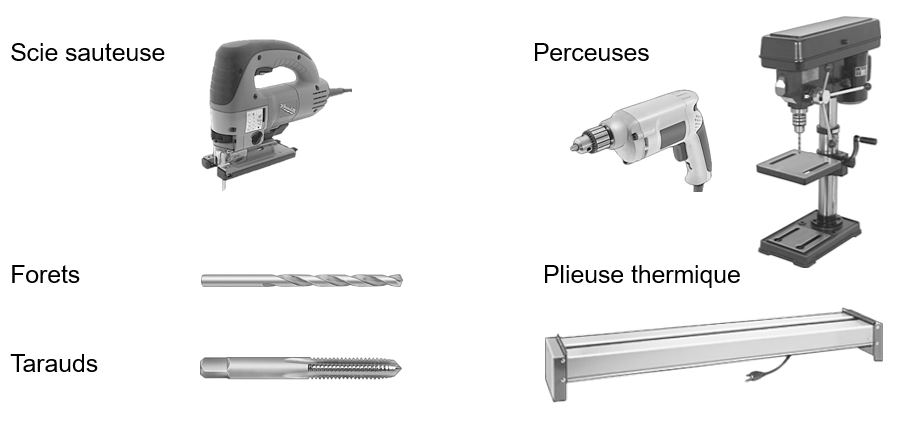

Outillage recommandé

Si la pièce est trop grande pour la perceuse à colonne, utilisez une perceuse à main. Il est possible de plier le polycarbonate. Si la pièce est mince, elle peut être pliée à froid. Les pièces plus épaisses doivent être chauffées avant d’être pliées.

Si la pièce est trop grande pour la perceuse à colonne, utilisez une perceuse à main. Il est possible de plier le polycarbonate. Si la pièce est mince, elle peut être pliée à froid. Les pièces plus épaisses doivent être chauffées avant d’être pliées.

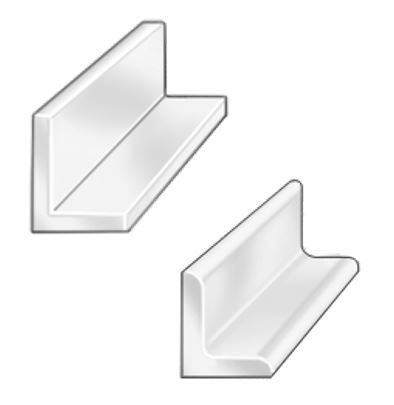

Cornières

- Les cornières (angle de 90°) viennent en plusieurs tailles et épaisseurs. Les arêtes sont arrondies ou carrées. Les cornières avec arêtes arrondies sont légèrement plus résistantes, mais il est alors moins facile d’assembler des pièces ensemble par leurs intérieurs. Les cornières en aluminium sont très solides quand leur épaisseur dépasse 3 mm (⅛ de pouce).

Usage

On peut les utiliser pour attacher des pièces ensemble perpendiculairement, pour renforcer la tôle ou des plaques minces, et pour attacher des moteurs ou des vérins pneumatiques.

Outillage recommandé

Les cornières ne nécessitent aucun outil spécialisé lors de l’usinage. Des outils réguliers pour le métal suffisent. Prenez soin de les immobiliser pour un travail précis.

Les cornières ne nécessitent aucun outil spécialisé lors de l’usinage. Des outils réguliers pour le métal suffisent. Prenez soin de les immobiliser pour un travail précis.

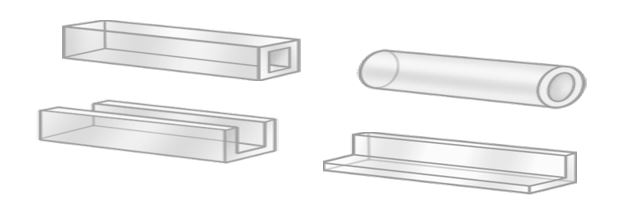

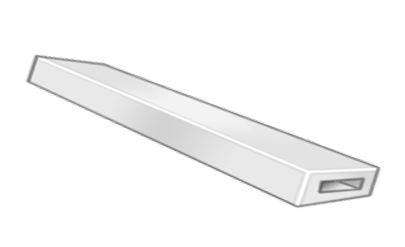

Tubes carrés / rectangulaires

- Les tubes carrés ou rectangulaires en aluminium sont, dépendamment de leur épaisseur, aussi robustes que l’extrusion. Ils ne nécessitent pas de quincaillerie spéciale. Cependant, ils sont beaucoup moins ajustables ou flexibles que l’extrusion, ce qui veut dire qu’il faut parfois les usiner davantage.

Usage

Ils sont utiles pour les cadres de robot, les bras et pour soutenir des mécanismes.

Outillage recommandé

Tout comme pour les cornières, on utilise des outils standards à métal pour usiner des tubes en aluminium.

Tout comme pour les cornières, on utilise des outils standards à métal pour usiner des tubes en aluminium.

Autres matériaux

D’autres matériaux peuvent être utilisés, mais sont moins usuels pour différentes raisons.

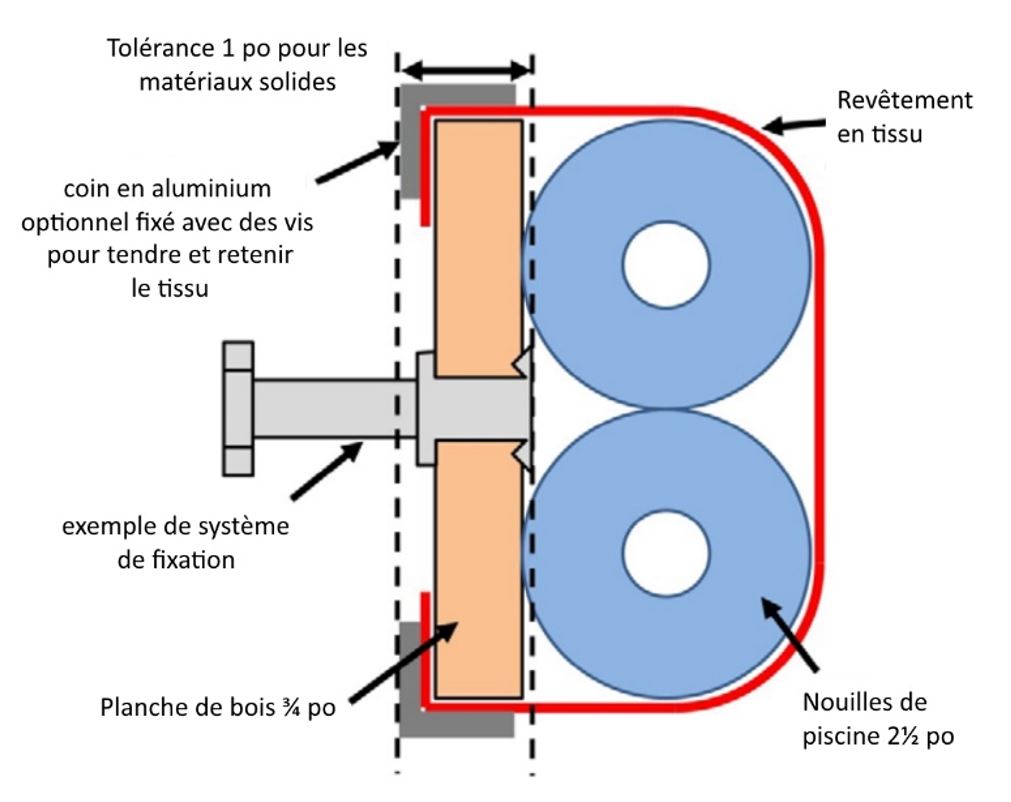

Le bois

Peu dispendieux et d’usinage facile, le bois ne devrait cependant être utilisé qu’avec précautions dans un robot. L’exception notoire est dans la conception des pare-chocs. Des applications limitées s’observent de temps à autres: panneau électrique, éléments décoratifs, etc. Le bois s’use facilement. Il tolère difficilement la friction (frottement linéaire ou de rotation). Les impacts peuvent rapidement affaiblir les jonctions. Dans ces conditions, les structures en bois ont tendance à se dégrader rapidement en condition de jeu. Assurez-vous qu’en toute circonstance votre robot ne laisse des débris de bois (ex. rognures) sur le terrain.

Plastique et résine

Pour les impressions 3d, des bobines de filament plastique sont souvent utilisées. Ce sont des des polymères qui deviennent mous et malléables lorsqu’ils sont chauffés mais reviennent solides lorsqu’ils sont refroidis. Chaque appareil d’impression a ses propres restrictions quant au matériau à utiliser. Il est conseillé de vérifier les propriétés mécaniques (durabilité, rigidité, etc.) des pièces ainsi conçues avant leur utilisation définitive.

- Le plastique ondulé (nom commercial coroplast), très léger et économique, peut aider à créer des éléments décoratifs, de protection et même fonctionnels (chute ou guide pour projectiles, carrosserie, etc.) Des tuyaux de plastique polymère peuvent être découpés en rondelles (voir ci-contre) pour servir comme bague d’espacement sur des arbres d’entraînement de roues.

Matériaux composites de fibre de carbone ou de verre

Ces matériaux ne sont généralement pas interdits, par contre leur manipulation exige des compétences techniques et des précautions et une responsabilité en matière de sécurité plus élevées. En tournoi, les inspecteurs seront toujours à l’affût des conséquences d’un bris. Veuillez consulter les règles en vigueur (jeu, robot et sécurité) à chaque saison. Leur utilisation est souvent liée aux éléments décoratifs ou de protection (carrosserie) du robot.  En 2013, l’équipe 3824 a utilisé des pièces en fibre de carbone pour réduire le poids du robot. Source: http://rohawktics.org/announcement/2013-2/

En 2013, l’équipe 3824 a utilisé des pièces en fibre de carbone pour réduire le poids du robot. Source: http://rohawktics.org/announcement/2013-2/

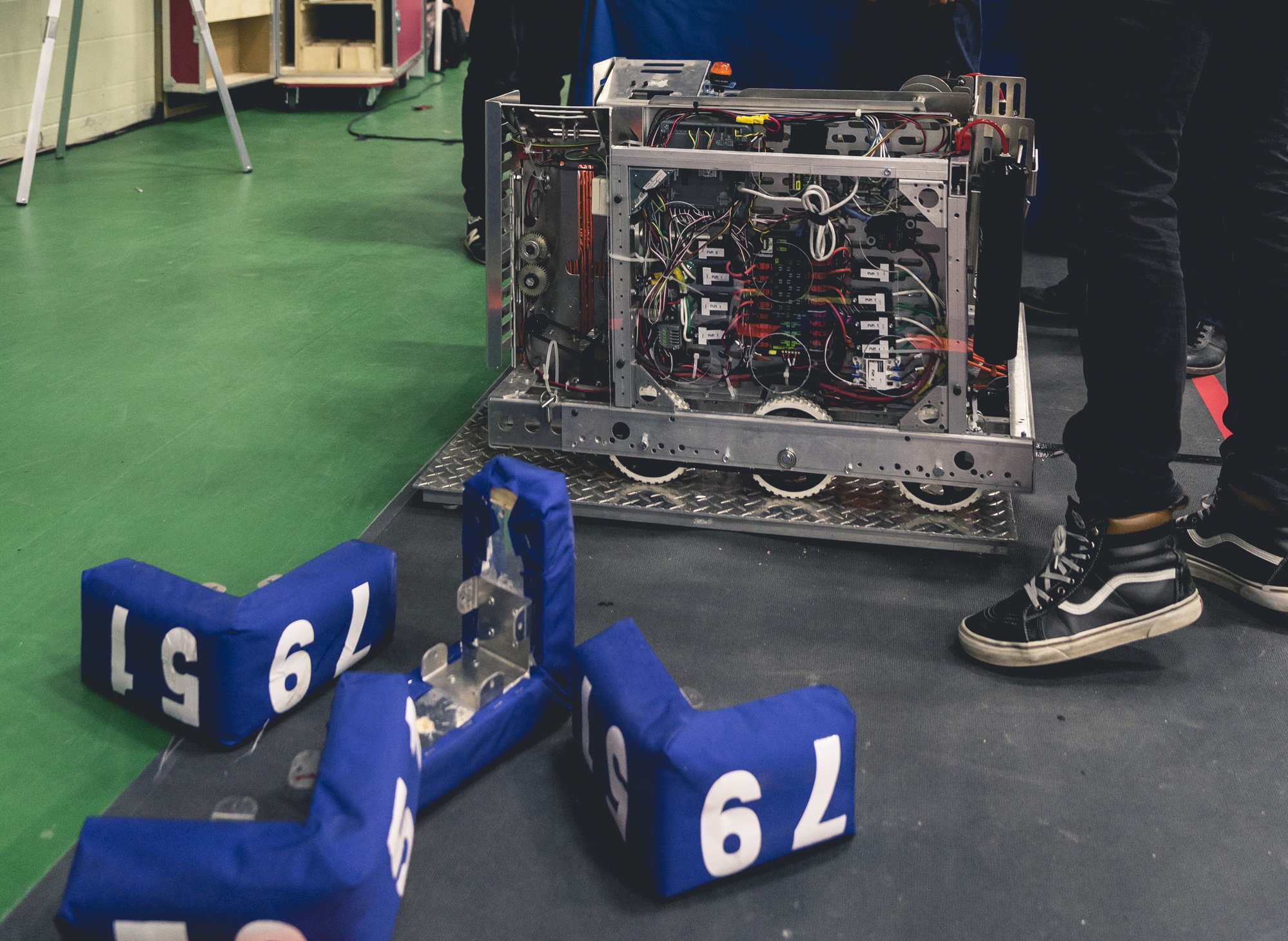

Textiles

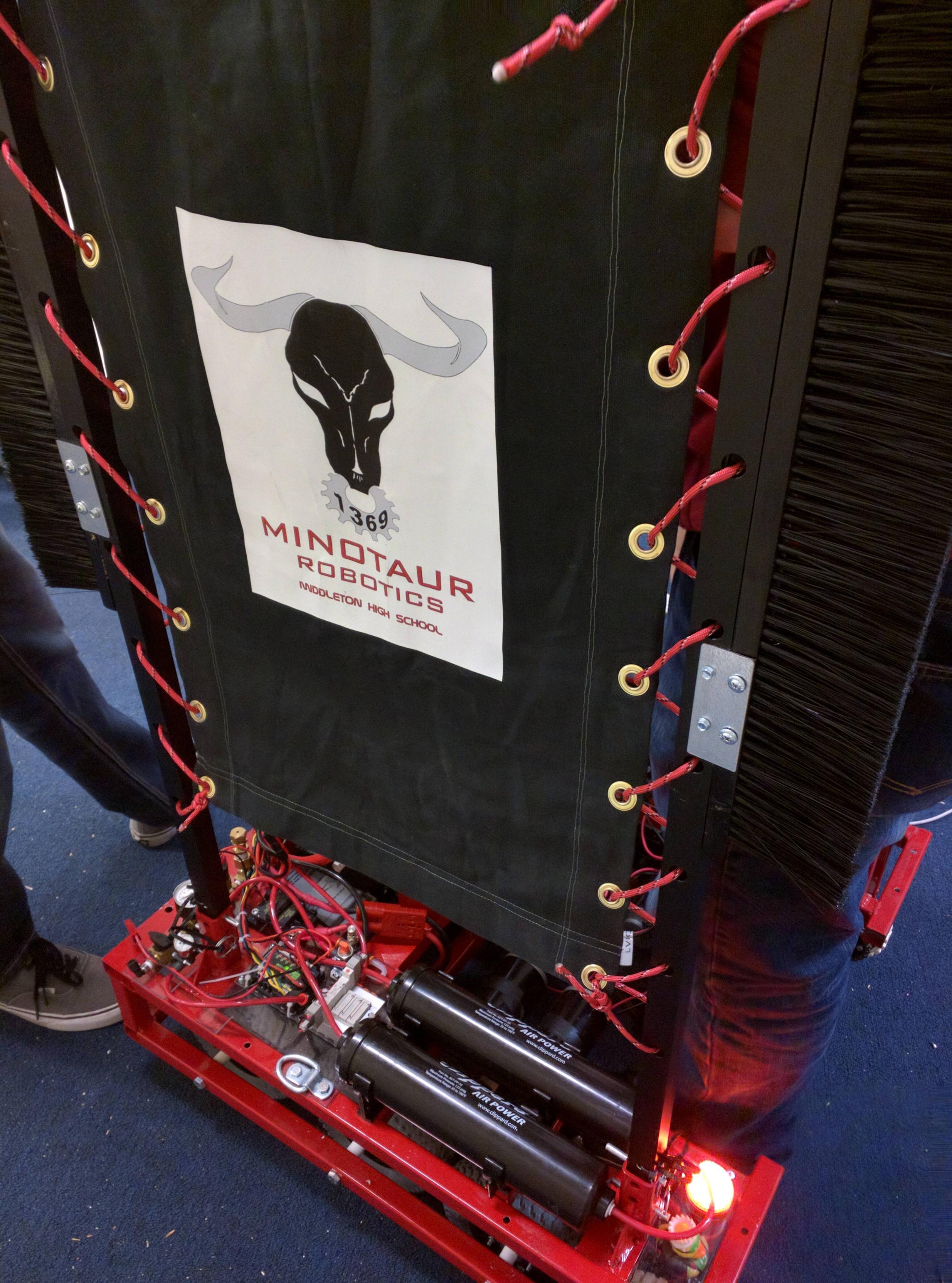

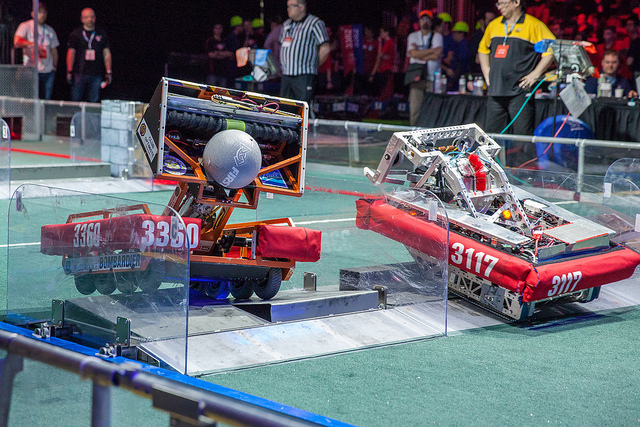

Les tissus sont utilisés dans la fabrication des pare-chocs des robots. Ils peuvent également servir comme éléments décoratifs et même fonctionnels (ex. pavillon, panier, écran, etc.). Le choix d’un textile doit s’appuyer sur sa résistance à l’abrasion et aux perforations. Consultez les règles en vigueur (jeu, robot et sécurité) à chaque saison concernant les enjeux d’interférence visuelle possible et d’emmêlement.  En 2016, l’équipe 1369 avait une stratégie défensive impliquant un écran pour bloquer les tirs de ballons adverses. Source: http://www.frc1369minotaur.com/

En 2016, l’équipe 1369 avait une stratégie défensive impliquant un écran pour bloquer les tirs de ballons adverses. Source: http://www.frc1369minotaur.com/

Techniques

![]() Pré-usinage : marquage sur métal

Pré-usinage : marquage sur métal

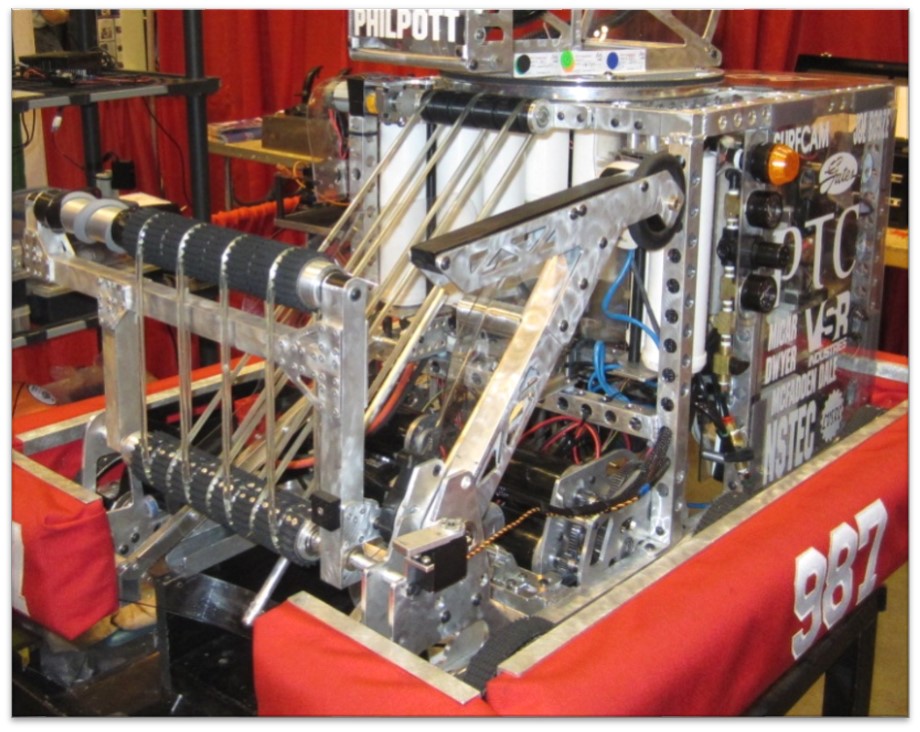

COMPOSANTS DES MÉCANISMES

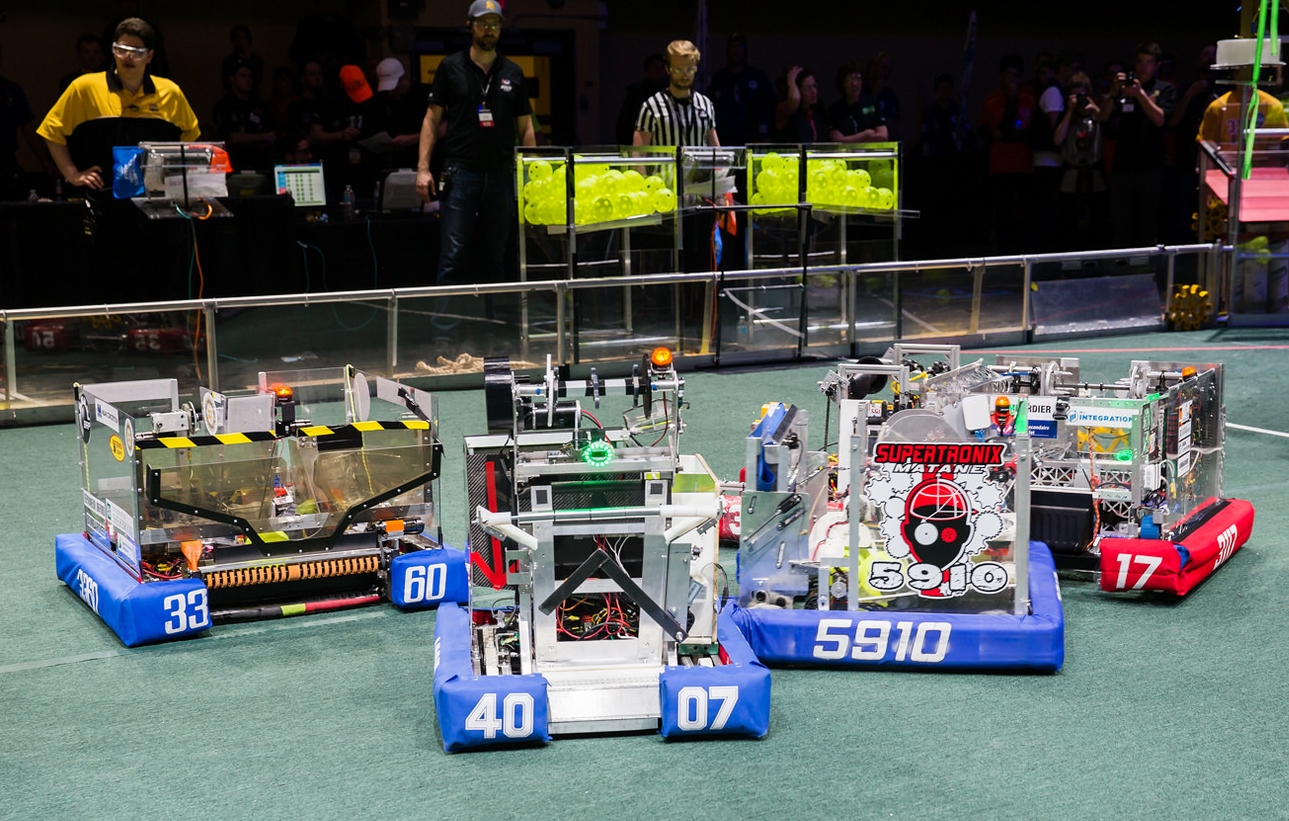

Les conditions d’opération de la Compétition de robotique FIRST imposent une construction solide et robuste. Les chocs et les vibrations ont des impacts à court et long termes sur tous les mécanismes. Chaque équipe devrait s’assurer que son robot pourra résister aux rigueurs du jeu. Néanmoins, l’application d’un plan de maintenance systématique (ex. vérification de la tension sur toute la visserie et les systèmes d’entraînement, lubrification (si applicable) des roulements, etc.) devrait identifier, réduire ou éliminer les risques de relâchement. Ces précautions réduiront également les risques de bris ou de défaillance des mécanismes. Pensez toujours à protéger les pièces mobiles, autant pour l’intégrité du mécanisme que pour la sécurité des personnes autour.

Quincaillerie

Tous les mécanismes requièrent un ou des moyens de fixation ou d’attachement. Il existe évidement beaucoup de modèles spécifiques à l’utilisation. La quincaillerie usuelle est faite d’aluminium, acier plaqué zinc, inox, acier oxydé, nylon. Sachez qu’il existe des grades de qualité. De plus, il existe deux standards de dimensions : SAE et métrique. Il faut apparier les boulons, écrous et rondelles. Dans ce domaine, longueur, diamètre, épaisseur, épaulement, et le pas de vis sont des caractéristiques essentielles. Cette section est largement basée sur l’information et les illustrations du site internet de ![]() Industries Desormeau .

Industries Desormeau .

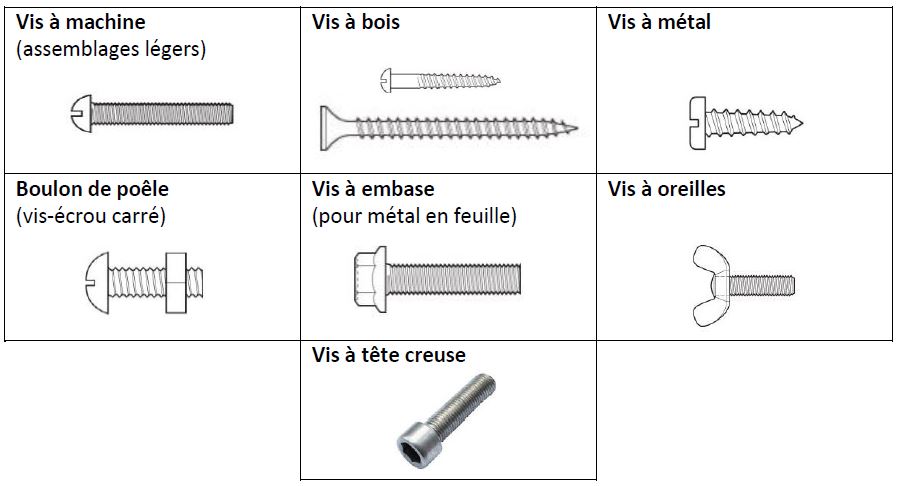

Vis

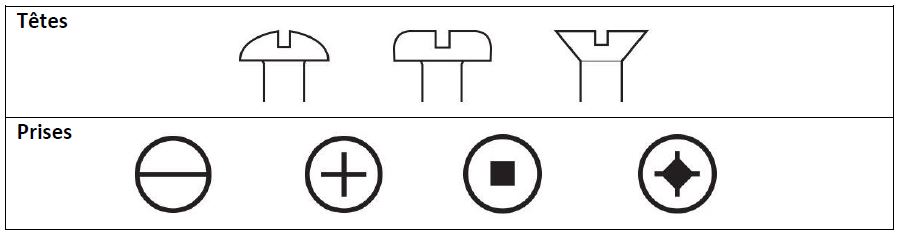

Utilisez le type de vis en fonction du matériel : les filets fins sont destinés aux pièces métalliques, alors que les gros filets sont vissés dans un trou d’une pièce en bois. Quelques vis sont auto-perçantes, les autres demandent un perçage préalable. Le diamètre du pré-perçage est prescrit par le fabricant des vis. Certaines vis demandent un taraudage de la pièce.  Une vis à tête fraisée (pour le bois ou le métal) permet une finition sans protubérance de surface pourvu que le trou dans la pièce présente une fraisure ou chanfrein correspondant à la tête de vis. La prise rainurée est peu pratique et sécuritaire; on lui préfère les prises cruciforme ou carrée. Les vis à tête creuse ont une prise hexagonale (pour clé Allen).

Une vis à tête fraisée (pour le bois ou le métal) permet une finition sans protubérance de surface pourvu que le trou dans la pièce présente une fraisure ou chanfrein correspondant à la tête de vis. La prise rainurée est peu pratique et sécuritaire; on lui préfère les prises cruciforme ou carrée. Les vis à tête creuse ont une prise hexagonale (pour clé Allen).  S’il existe un risque que la tête de vis s’enfonce ou déforme la pièce à visser, utilisez une rondelle.

S’il existe un risque que la tête de vis s’enfonce ou déforme la pièce à visser, utilisez une rondelle.

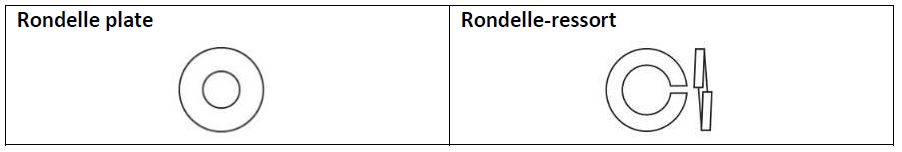

Rondelles

Une rondelle est un disque mince avec un trou utilisée pour supporter la pression d’une vis. Lorsqu’une rondelle est intercalée entre une pièce à serrer et la tête de la vis, le mouvement de rotation se produit toujours entre la tête de la vis et la rondelle. La rondelle peut également réduire la raideur d’une vis.  La rondelle plate contrôle la friction sur la surface de contact des éléments assemblés. Elle permet l’application précise du couple de serrage. La rondelle de type ressort agit comme un frein d’écrou et réduit ainsi le desserrage dû aux vibrations.

La rondelle plate contrôle la friction sur la surface de contact des éléments assemblés. Elle permet l’application précise du couple de serrage. La rondelle de type ressort agit comme un frein d’écrou et réduit ainsi le desserrage dû aux vibrations.

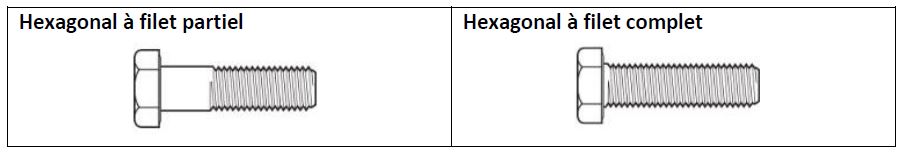

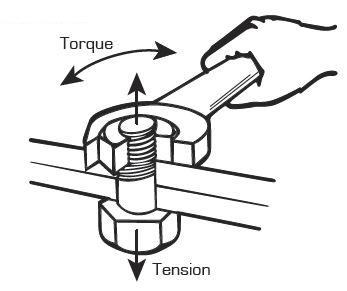

Boulons

Le boulon crée une liaison complète, rigide et démontable, entre les pièces qu’il traverse et presse l’une contre l’autre. Le boulon constitue un dispositif d’assemblage précontraint. Les pièces à joindre doivent être prépercées. Le diamètre du trou doit être égal au diamètre extérieur du boulon. Les filets ne sont pas conçus pour exercer une force radiale dans la pièce, mais bien longitudinale sur l’écrou.

- Tout comme les écrous, les boulons se manipulent avec une clé ouverte, à molette ou à cliquet. Si le couple de serrage est critique, utilisez une clé dynamométrique.

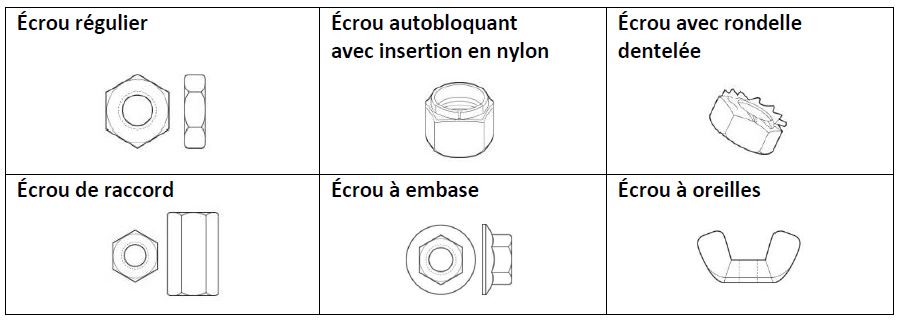

Écrous

Un écrou est un composant élémentaire d’un système vis/écrou destiné à l’assemblage de pièces ou à la transformation de mouvement.  L’écrou autobloquant avec insertion en nylon permet de réduire le desserrage dû aux vibrations. L’écrou avec rondelle dentelée permet un verrouillage automatique contre le desserrage dû aux vibrations lorsque la force d’application déforme les dentelures. L’écrou avec rondelle dentelée est utilisé avec des matériaux de faible dureté. L’écrou de raccord ou d’accouplement peut être utilisé pour joindre deux éléments de fixation à filetage extérieur. L’écrou à embase distribue la pression sur une surface plus grande.

L’écrou autobloquant avec insertion en nylon permet de réduire le desserrage dû aux vibrations. L’écrou avec rondelle dentelée permet un verrouillage automatique contre le desserrage dû aux vibrations lorsque la force d’application déforme les dentelures. L’écrou avec rondelle dentelée est utilisé avec des matériaux de faible dureté. L’écrou de raccord ou d’accouplement peut être utilisé pour joindre deux éléments de fixation à filetage extérieur. L’écrou à embase distribue la pression sur une surface plus grande.

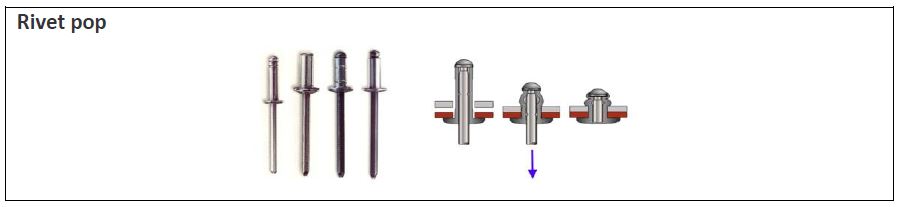

Rivets

Les rivets ont une bonne robustesse, normalement ils ne se relâcheront pas sous les vibrations. Par contre, leur solidité est restreinte, il en faut une bonne quantité pour bien fixer une pièce. Pour installer un rivet, il faut d’abord percer les pièces à unir, puis utiliser une pince riveteuse. Les rivets sont peu dispendieux, ils sont utiles dans de nombreuses applications, mais principalement celles où un côté de l‘assemblage est inaccessible.  Leur installation est quasi permanente… il faut les percer (donc les détruire) pour les retirer.

Leur installation est quasi permanente… il faut les percer (donc les détruire) pour les retirer.

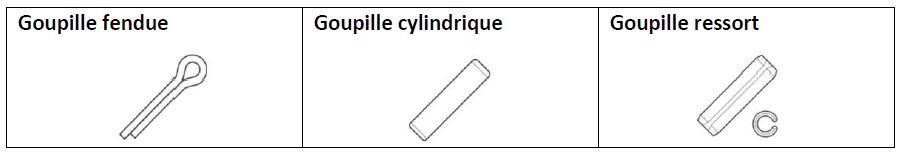

Goupilles

La goupille est utilisée pour empêcher le mouvement entre 2 pièces.  La goupille fendue est principalement utilisée avec des boulons dont l’extrémité est percée. Une fois insérées dans le trou du boulon, les extrémités de la goupille fendue sont repliées pour éviter le mouvement. La goupille cylindrique de précision est utilisée pour empêcher tout mouvement entre 2 pièces et pour leur positionnement. Cette goupille est aussi appelée goupille de positionnement ou goujon d’emboîtement.

La goupille fendue est principalement utilisée avec des boulons dont l’extrémité est percée. Une fois insérées dans le trou du boulon, les extrémités de la goupille fendue sont repliées pour éviter le mouvement. La goupille cylindrique de précision est utilisée pour empêcher tout mouvement entre 2 pièces et pour leur positionnement. Cette goupille est aussi appelée goupille de positionnement ou goujon d’emboîtement.

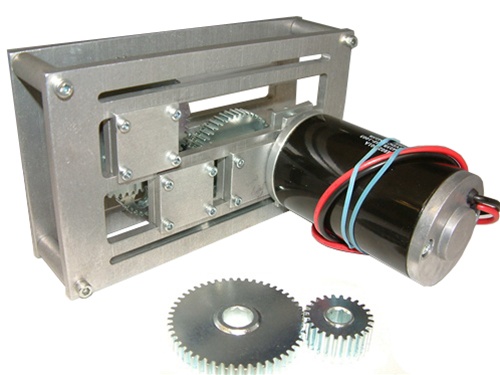

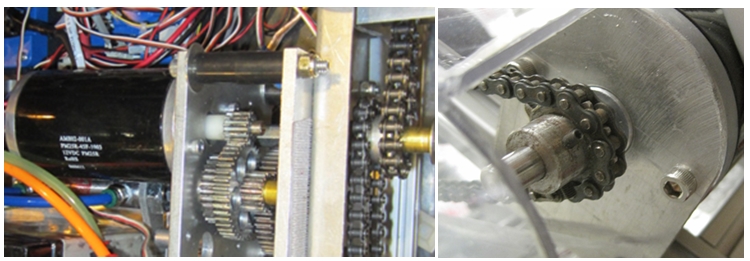

Entraînement par chaîne

- La transmission par chaîne permet de relier activement et sans glissement deux roues. Les roues reliées par chaîne tournent dans le même sens. La vitesse de rotation de la roue entraînée dépend de la dimension des deux roues. Le rapport des rayons des roues dentées (ou des nombres de dents respectifs) correspond au rapport inverse des vitesses angulaires. Ce rapport est lui-même inverse au rapport des couples (force) au niveau des dents. Évidement, on peut décupler ces rapports en joignant solidairement un pignon à une roue de rayon différent (effet de levier).

- La chaîne est robuste, elle peut rejoindre de longues distances et elle est facile à utiliser lorsqu’on utilise les bons outils et les bonnes pièces. Il existe deux standards largement répandus et appropriés à la robotique selon l’application:

- Taille #25 (pas 1/4 po; charge maximale/régulière 400/60 kg)

- Taille #35 (pas 3/8 po; charge maximale/régulière 950/220 kg)

Évidement, ils faut assortir les roues dentées (pas) avec la chaîne choisie.

www.andymark.com

www.andymark.com

- L’alignement des roues est important pour assurer que la chaîne ne déraille pas. La gravité fait en sorte que les chaînes tendues dans le plan horizontal déraillent souvent; essayez toujours d’utiliser une chaîne dans le plan vertical.

- La tension d’une chaîne est très importante. Trop molle, la chaîne tombera régulièrement; trop serrée, elle apportera du stress et du frottement inutiles à vos mécanismes. Prévoyez une façon de tendre la chaîne une fois installée dans votre mécanisme.

- Même si elles semblent solides, les chaînes, surtout les #25, s’étirent à l’usage. Planifiez donc l’utilisation d’un tendeur de chaîne dans vos mécanismes entraînés par chaîne.

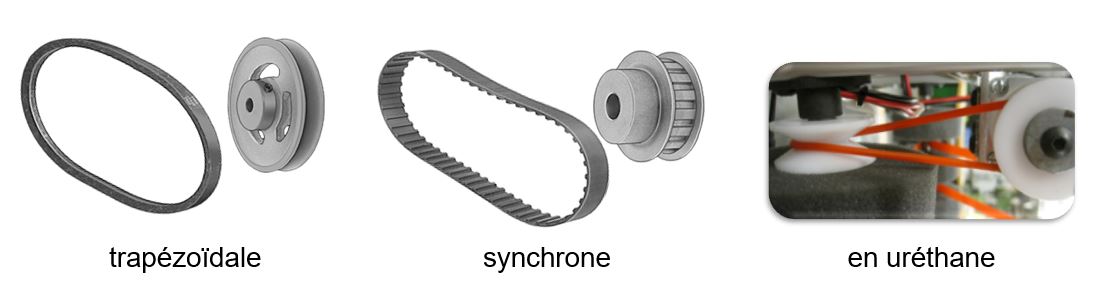

Entraînement par courroie

Tout comme avec les chaînes, les courroies permettent d’entraîner des roues. Par contre, la flexibilité des courroies permet de relier des roues qui ont des axes de rotation non parallèle. Il existe plusieurs types de courroies, les plus populaires en Compétition de robotique FIRST étant les courroies synchrones et les courroies en uréthane. Les courroies sont plus légères qu’une chaîne et elles peuvent être utilisées dans le plan horizontal sans difficulté.  Les courroies synchrones sont les plus robustes et elles sont souvent utilisées pour les systèmes d’entraînement. Le transfert de couple est maximisé. Par contre, les courroies en uréthane sont très souples et s’étirent beaucoup. Il est facile de changer l’orientation des axes de rotation avec ce type de courroie. L’uréthane se travaille facilement; on peut donc souder nous-mêmes des courroies pour obtenir la longueur parfaite pour l’application. À considérer:

Les courroies synchrones sont les plus robustes et elles sont souvent utilisées pour les systèmes d’entraînement. Le transfert de couple est maximisé. Par contre, les courroies en uréthane sont très souples et s’étirent beaucoup. Il est facile de changer l’orientation des axes de rotation avec ce type de courroie. L’uréthane se travaille facilement; on peut donc souder nous-mêmes des courroies pour obtenir la longueur parfaite pour l’application. À considérer:

- En utilisant une courroie synchrone, il est très important de bien calculer la distance entre les centres des poulies, car ces courroies ne s’étirent pas du tout.

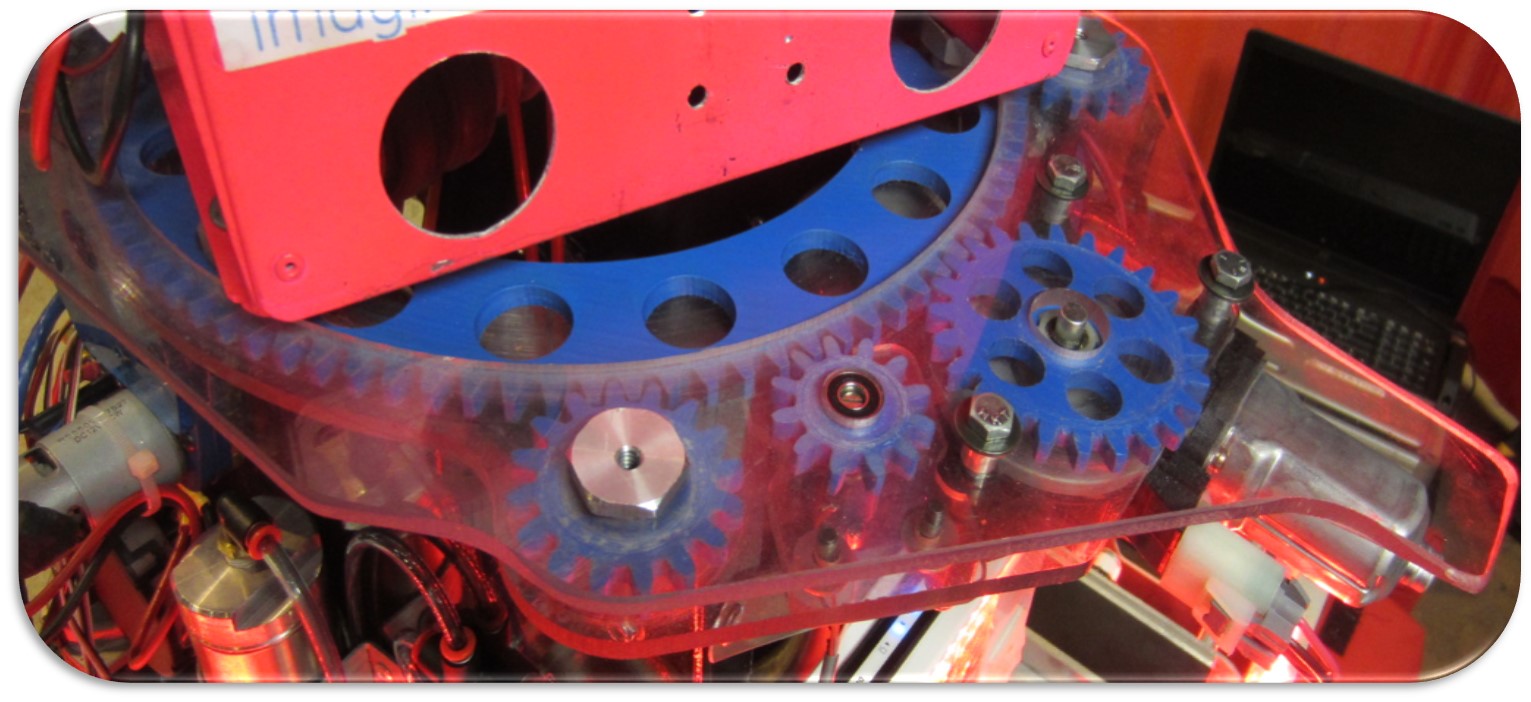

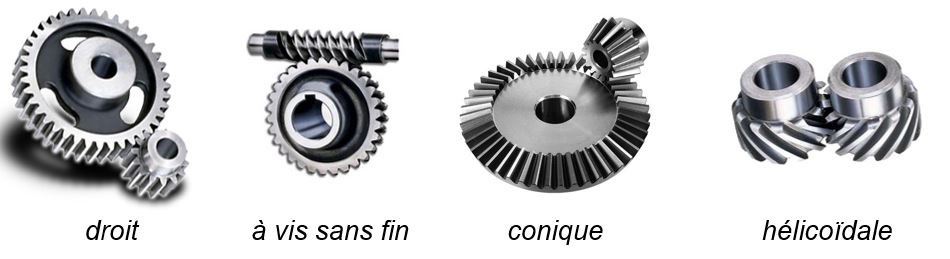

Trains d’engrenages

De toutes les manières de transmettre un mouvement de rotation, les roues dentées (engrenages) sont les plus robustes et efficaces.

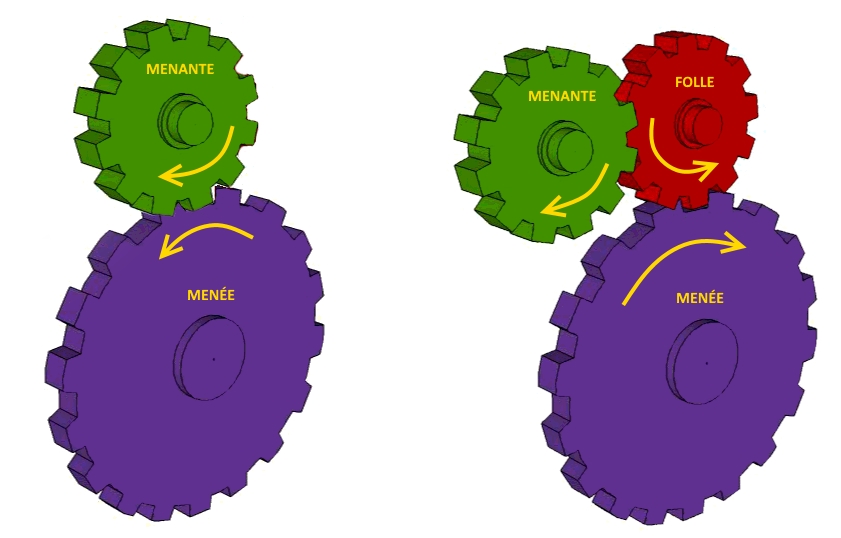

- Les roues dentées permettent de changer la direction d’un mouvement, ce qui peut être un avantageux. Si ce n’est pas l‘objectif souhaité, une autre roue dentée doit être ajoutée au système en cascade. Cette roue, dite roue folle, n’a aucune influence sur le rapport de transmission. Elle sert uniquement à changer la direction du mouvement. Les gains ou ratios de chaque étage d’engrenages se multiplient.

www.andymark.com

www.andymark.com

- Des systèmes, dont le «Modulox», existent pour faciliter l’espacement entre les roues dentées. Dans ces systèmes, les roues glissent dans les rainures d’une boîte spéciale. Ceci permet amplement d’ajustement pour des roues de différentes tailles et obtenir le ratio voulu. Source: www.andymark.com

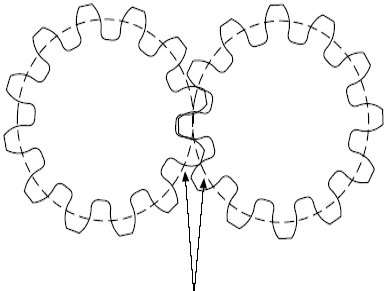

- L’espacement entre les centres de roues est calculé avec les diamètres primitifs. Ce sont les diamètres factices correspondant à la jonction des roues imbriquées. La distance inter-centres est donc la moitié de la somme des diamètres primitifs.

- L’espacement entre les roues dentées est critique. La tolérance permise est de plus ou moins 3 millièmes d’un pouce, ou environ 75 millièmes de millimètre.

- Assurez-vous aussi que le pas diamétral ainsi que l’angle de pression des roues soient identiques.

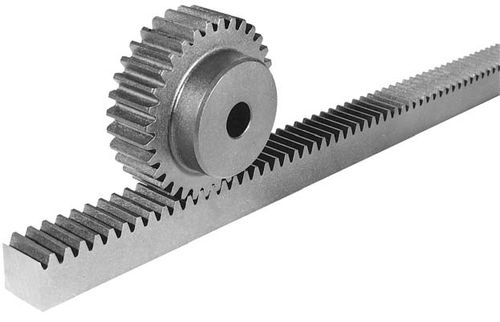

Crémaillères

- La combinaison d’une roue crantée et d’une crémaillère permet la transformation mécanique d’un mouvement de rotation en translation, et vice versa. Cette option est souvent utilisée pour des mouvements linéaires d’aller-retour de course restreinte. Un bon train d’engrenages permet des mouvements fins. Le mouvement de la pièce droite crantée (ou du mécanisme auquel elle est rattachée) doit être étudié pour réduire le frottement. Le contact entre la roue et la pièce droite est critique. Évidement, le pas des pièces doit être le même.

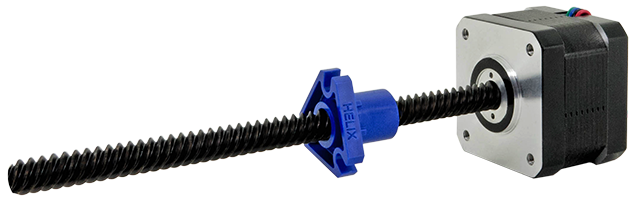

Guidage linéaire vis-noix

Une autre façon de transformer un mouvement de rotation en translation est le guidage par vis. Ce système permet de développer un mouvement rectiligne lent, mais avec beaucoup de force et finesse. La course de la bague de rotation sur la vis doit être protégée pour éviter les coincements.

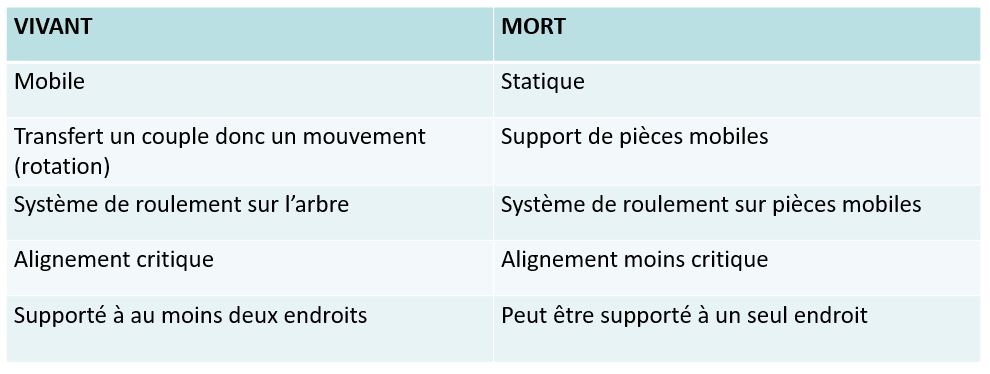

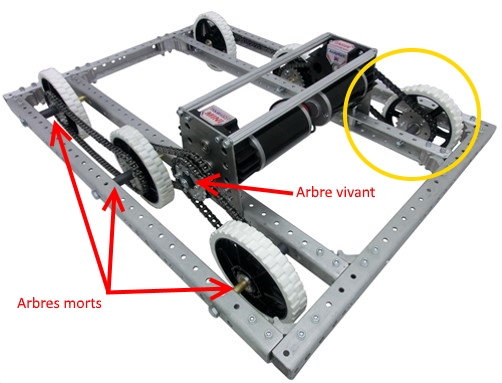

Arbres de transmission

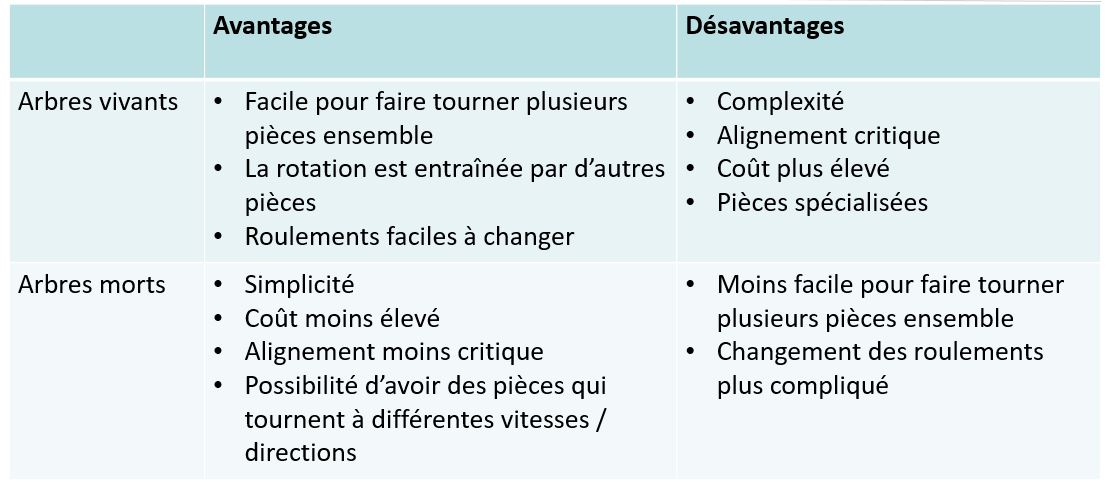

Il y a deux catégories d’arbre de transmission, soit fixe (ou ‘mort’) ou tournant (ou ‘vivant’).

- Les arbres vivants ont donc besoin de roulements pour les supporter. Un bon alignement de ces roulements est important pour ce type d’arbre.

- Les arbres morts, par contre, n’ont pas besoin de roulement pour les supporter, car les roulements sont positionnés sur les pièces mobiles. Les arbres morts sont donc plus faciles à monter et à entretenir.

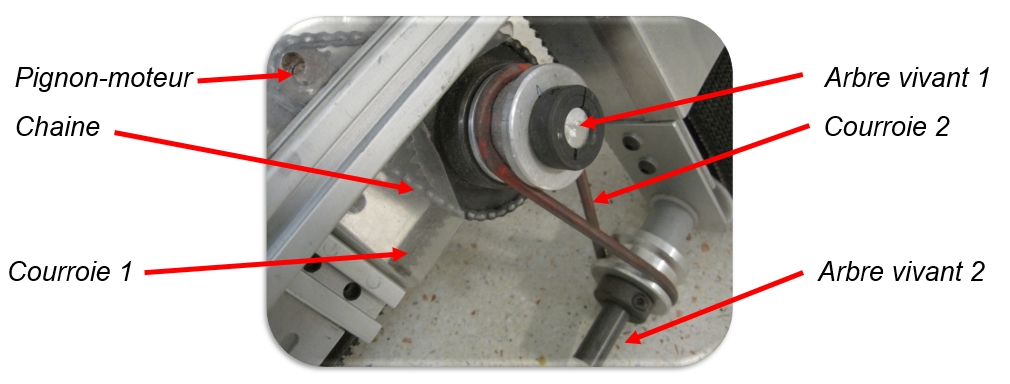

Arbres vivants ou d’entraînement

Normalement, on utilise un arbre vivant si on a plusieurs pièces à faire tourner à la même vitesse angulaire et sur un même axe. S’il faut transférer le mouvement de l’arbre à travers des pièces statiques, il faut utiliser également un arbre vivant.  Dans le mécanisme ici illustré, l’arbre 1 est solidaire d’une poulie et de deux roues dentées. Le mouvement du moteur (fixé à la structure) est transféré par pignon et chaîne. Le pignon transfert son mouvement par la chaîne à la roue dentée sur l’arbre vivant 1. Les poulies actionnées par l’arbre vivant 1 entraînent deux courroies en même temps vers d’autres mécanismes. La poulie transfert son mouvement à une autre poulie sur l’arbre no 2 grâce à une courroie (no 2) en uréthane.[/x_block_grid_item][/x_block_grid] Transfert du couple par clavette

Dans le mécanisme ici illustré, l’arbre 1 est solidaire d’une poulie et de deux roues dentées. Le mouvement du moteur (fixé à la structure) est transféré par pignon et chaîne. Le pignon transfert son mouvement par la chaîne à la roue dentée sur l’arbre vivant 1. Les poulies actionnées par l’arbre vivant 1 entraînent deux courroies en même temps vers d’autres mécanismes. La poulie transfert son mouvement à une autre poulie sur l’arbre no 2 grâce à une courroie (no 2) en uréthane.[/x_block_grid_item][/x_block_grid] Transfert du couple par clavette

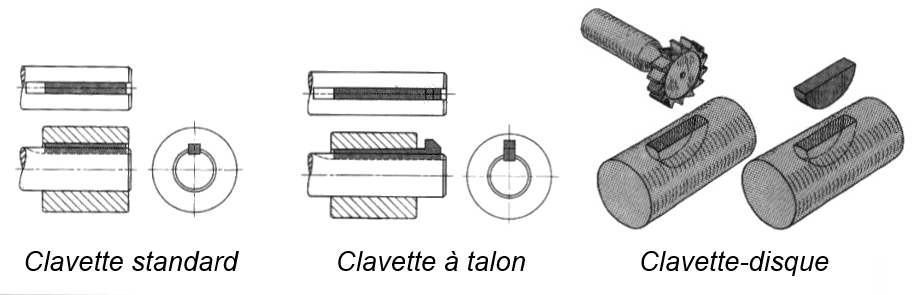

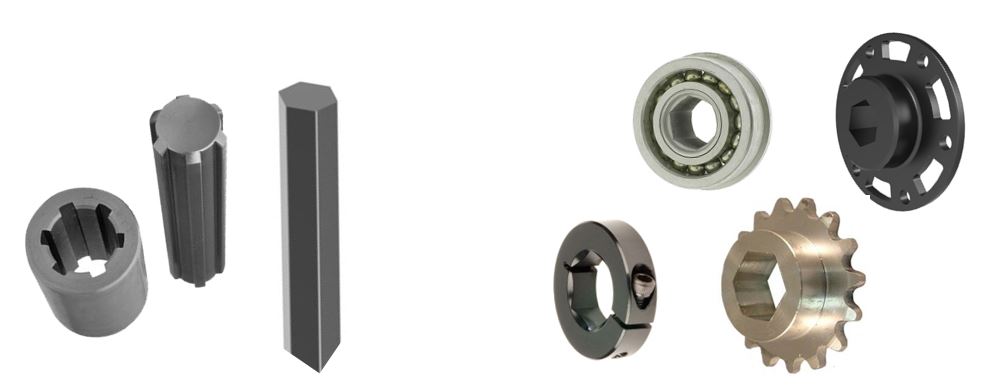

- Le transfert du couple peut être assuré par le blocage d’une clavette sur l’arbre. Une petite clé (clavette) en métal est coincée dans les rainures existant à la fois sur l’arbre et la pièce désirée (un pignon, une poulie etc.). L’arbre et la pièce mobile tournent alors comme une seule entité. On trouve ce système sur des arbres de moteur comme le CIM, ainsi qu’à la sortie de certains engrenages comme la boîte ToughBox. Source: www.andymark.com

La clavette standard permet de glisser les pièces sur un arbre pour les aligner, la clavette à talon facilite son insertion et son extraction, et la clavette-disque ne peut pas s’échapper lorsque recouverte par une pièce. Vous pouvez acheter des arbres et des pièces avec les rainures déjà usinées. Assurez vous que leurs tailles soient compatibles. Transfert du couple par goupille

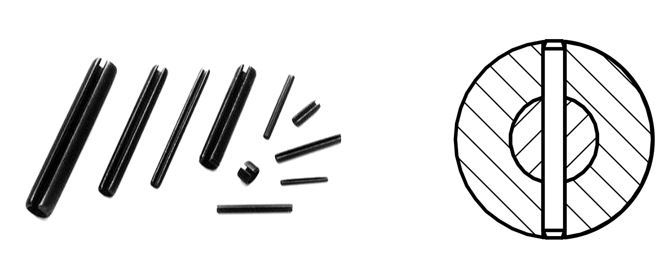

La clavette standard permet de glisser les pièces sur un arbre pour les aligner, la clavette à talon facilite son insertion et son extraction, et la clavette-disque ne peut pas s’échapper lorsque recouverte par une pièce. Vous pouvez acheter des arbres et des pièces avec les rainures déjà usinées. Assurez vous que leurs tailles soient compatibles. Transfert du couple par goupille - Les goupilles sont des pièces cylindriques de longueurs et diamètres variés, en acier avec une certaine élasticité. Une fente sur le côté leur permet de se déformer légèrement quand elles sont insérées dans un trou. La goupille entre dans un trou créé sur la pièce et l’arbre. Pour vous assurer que la goupille entre dans le trou sans trop de difficulté, il est important de percer le trou dans la pièce et l’arbre en même temps.

Source: www.andymark.com En Compétition de robotique FIRST, beaucoup d’équipes utilisent des arbres hexagonaux comme arbres vivants. Transfert du couple par composé adhésif

Source: www.andymark.com En Compétition de robotique FIRST, beaucoup d’équipes utilisent des arbres hexagonaux comme arbres vivants. Transfert du couple par composé adhésif - Un composé de freinage est une colle spéciale pour pièces mécaniques. Souvent utilisé pour tenir des roulements ou des clavettes en place dans les rainures ou pour des composantes sur des arbres cannelés, on peut aussi utiliser ces composés pour tenir une pièce sur un arbre quand les deux sont trop petits pour les autres systèmes de fixation. Cette option ne doit être utilisée que lorsque vraiment nécessaire et pour un couple qui n’est pas fort. Cela ne veut pas dire qu’il faut l’éviter pour des pièces qui tournent à haute vitesse. Habituellement, un moteur qui tourne à grande vitesse n’a pas assez de couple pour casser l’adhésif.

www.andymark.com

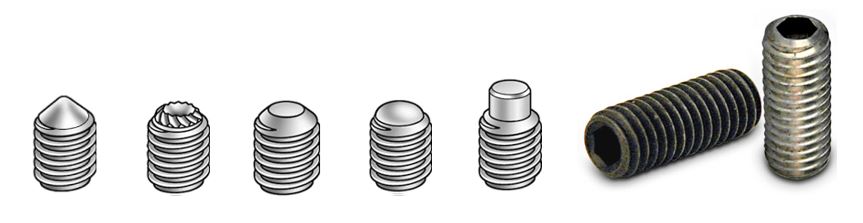

www.andymark.com- Comme leur action s’exprime principalement par frottement, elles ne sont pas idéales pour transmettre un couple élevé, à moins que l’arbre ne soit modifié lui aussi avec un petit trou ou une surface plate pour que la vis ait une bonne prise. Les vis de pression sont généralement utilisées pour empêcher qu’une pièce ne glisse le long de l’arbre. Elles sont souvent installées sur une clavette pour éviter que cette dernière ne s’échappe. Note: Il est possible que la vis abîme l’arbre; ce qui peut rendre difficile le retrait de la pièce par la suite.

Arbres fixes

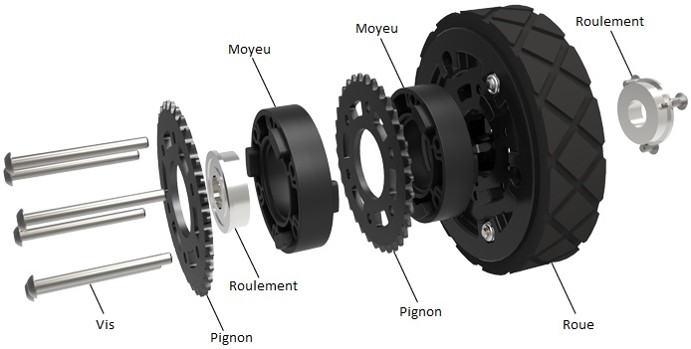

Les arbres morts ou fixes sont des arbres statiques; ils ne tournent pas et ils sont là pour supporter des pièces mobiles qu’on attache dessus. Si on veut que plusieurs pièces tournent en même temps sur un tel arbre, il faut les attacher ensemble directement. Le couple sera donc transféré à l’aide d’un moyeu ou des vis.

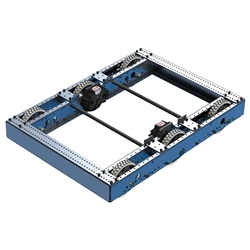

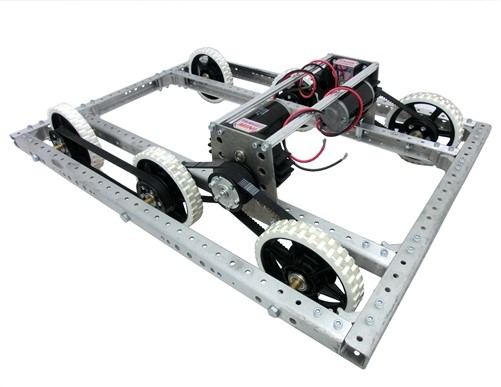

- La base pilotable fournie dans le kit de pièces (ci-contre la base AndyMark 2013 pour fins d’illustration) utilise de longs boulons comme arbres morts. Les roues motrices sont munies de roues dentées vissées et actionnées par chaîne. Les roues tournent avec leurs propres roulements sur les arbres fixes.

- Voici comment attacher plusieurs pièces mobiles ensemble. L’arbre n’est par illustré.

Choix d’un axe de rotation

Le choix du système dépend de la nature du mécanisme à construire et de l’expérience de l’équipe, entre autres.

Systèmes de roulement

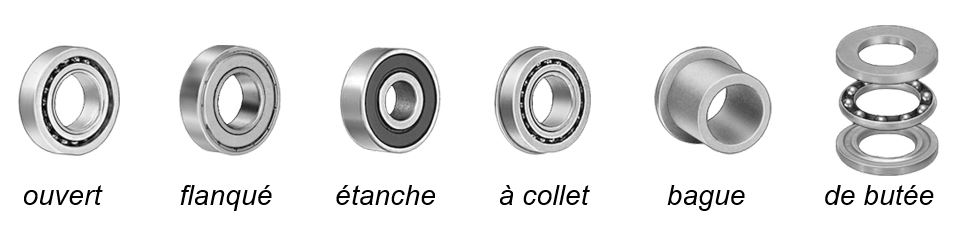

Les roulements, ou paliers, sont des pièces statiques ou mobiles essentielles. Ils existent presque partout où il y a un mouvement, rotatif ou linéaire. Si la charge n’est pas trop lourde, ou si l’arbre ne tourne pas vite, il est possible d’utiliser une simple bague de roulement. Ces pièces statiques permettent la rotation d’un arbre par frottement doux. Elles sont souvent faites en bronze ou en plastique, et certains types nécessitent une lubrification régulière. L’arbre doit être retenu physiquement pour ne pas se déplacer longitudinalement. Si les conditions d’opération sont « propres », des roulements ouverts peuvent être utilisés. En conditions difficiles, où les roulements entrent en contact avec de l’huile, de la poussière ou d’autres produits chimiques, il vaut mieux choisir des paliers étanches, qui sont complètement scellés.

- Il y a différentes manières d’attacher un roulement dans un mécanisme. Si c’est sur une surface parallèle à l’axe, un palier à chapeau ou à autocentrage est idéal. Si la structure est perpendiculaire, un montage à bride est souvent employé. Si le matériau est assez épais et l’usinage précis, un accotement roulable peut être créé, ou simplement un trou pour un palier à collet ou une bague.

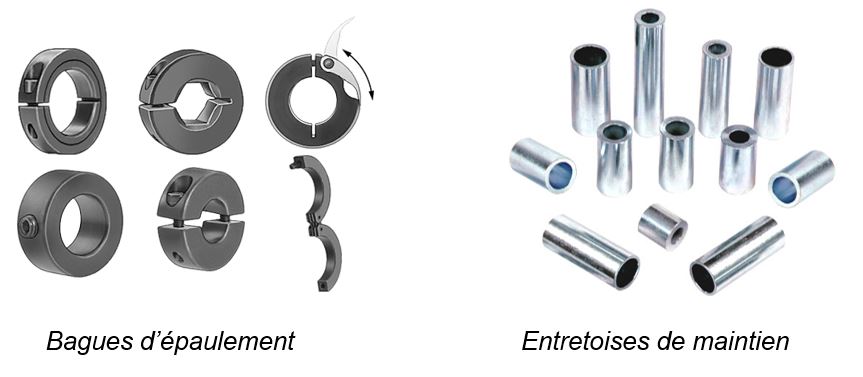

Bagues d’épaulement

Une bague d’épaulement est utilisée pour empêcher qu’une pièce ne se déplace le long d’un arbre. Les bagues d’épaulement sont composées d’une ou deux pièces. Elles s’installent par vis ou blocage rapide. Elles sont souvent utilisées avec des entretoises de maintien afin d’en minimiser le nombre ou la longueur requise. Les entretoises sont des pièces cylindriques creuses en métal ou plastique, souvent libres, et servant à réguler un espacement entre deux pièces sur un arbre.  Les bagues d’épaulement sont utilisées généralement des arbres vivants, car ces arbres ont tendance à se déplacer entre les points de roulement. Sur les arbres morts, les entretoises de maintien sont souvent suffisantes, car ces arbres sont souvent attachés à d’autres pièces et sont donc immobiles.

Les bagues d’épaulement sont utilisées généralement des arbres vivants, car ces arbres ont tendance à se déplacer entre les points de roulement. Sur les arbres morts, les entretoises de maintien sont souvent suffisantes, car ces arbres sont souvent attachés à d’autres pièces et sont donc immobiles.

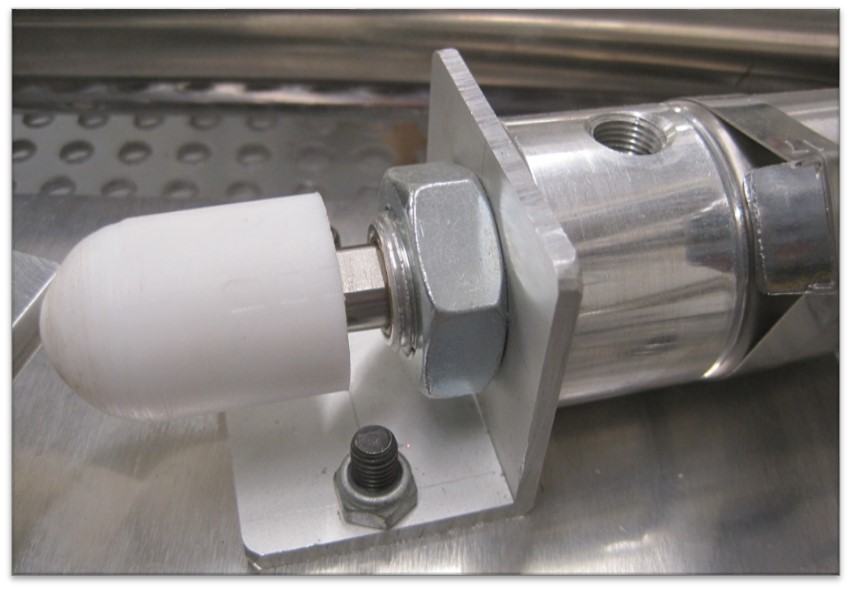

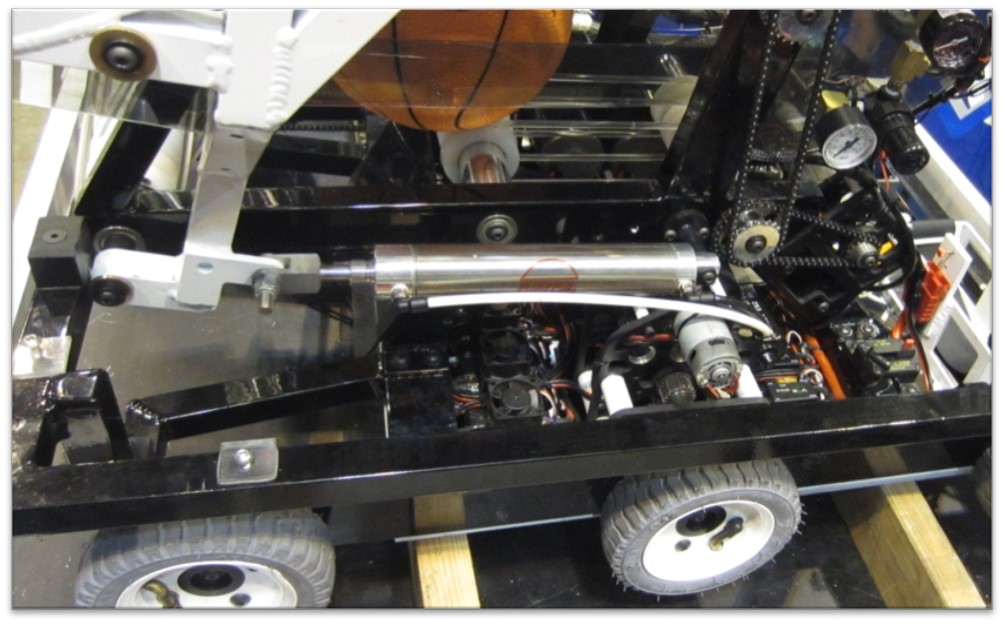

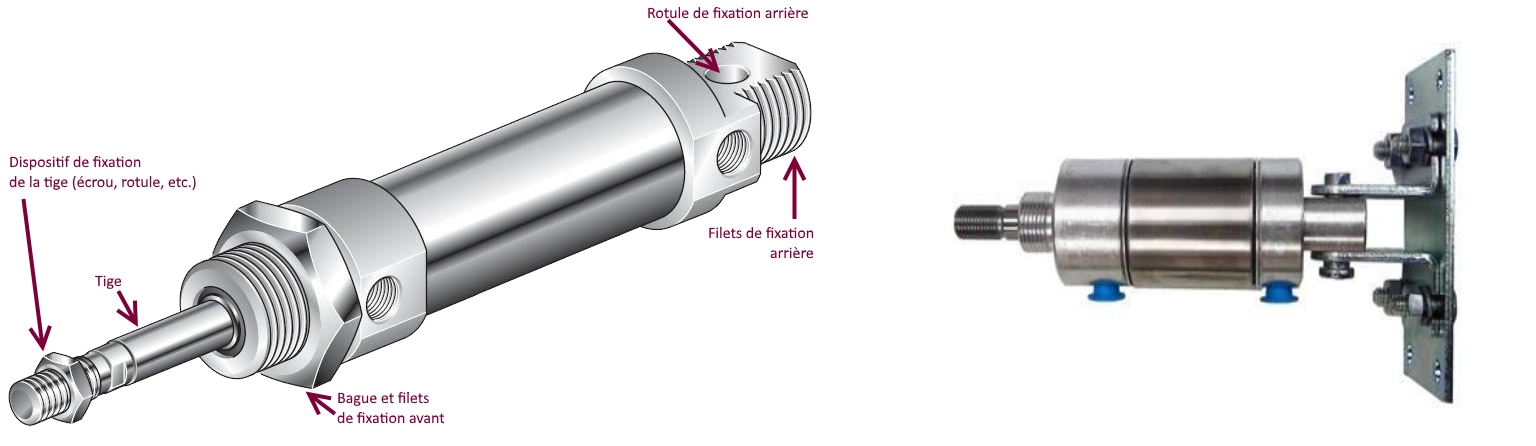

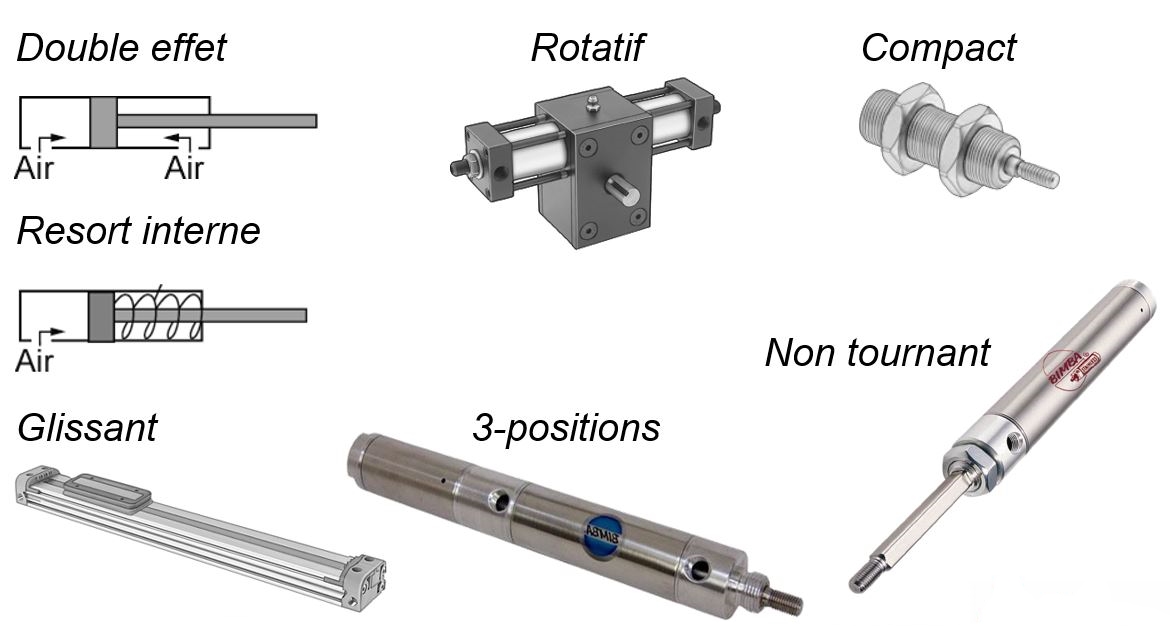

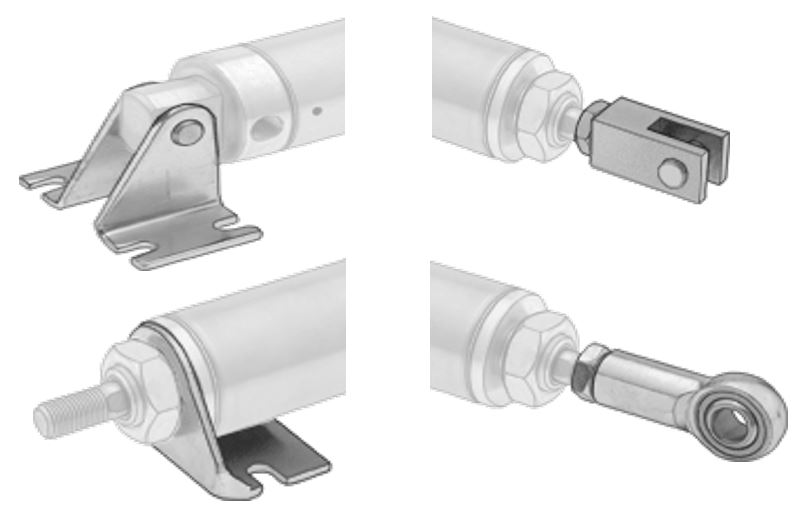

Vérins pneumatiques

Les vérins ou actuateurs pneumatiques produisent, sous l’action de la pression, un mouvement rectiligne de la tige de leur piston. Les vérins proviennent en tailles (diamètre et longueur) variées en fonction des besoins. Même si d’autres paramètres sont pertinents, les données essentielles à connaître avant la commande d’un vérin sont : diamètre du cylindre et course de la tige. Les ensembles sont pour la plupart munis de points de fixation à l’avant et à l’arrière permettant une installation avec ou sans degré de liberté. La tige est également pourvue d’un système d’attachement.  Un vérin à simple effet a une poussée pneumatique dans une seule direction. La tige revient en position initiale grâce à un ressort interne. Un vérin à double effet permet un contrôle pneumatique (et la force qui vient avec) dans les deux directions. Les vérins sont conçus pour n’opérer que dans la direction de leur axe; ils sont fragiles à toute action radiale. L’utilisation des vérins et des systèmes pneumatiques en général est réglementée en Compétition de robotique FIRST. Aucune altération matérielle n’est autorisée.

Un vérin à simple effet a une poussée pneumatique dans une seule direction. La tige revient en position initiale grâce à un ressort interne. Un vérin à double effet permet un contrôle pneumatique (et la force qui vient avec) dans les deux directions. Les vérins sont conçus pour n’opérer que dans la direction de leur axe; ils sont fragiles à toute action radiale. L’utilisation des vérins et des systèmes pneumatiques en général est réglementée en Compétition de robotique FIRST. Aucune altération matérielle n’est autorisée.

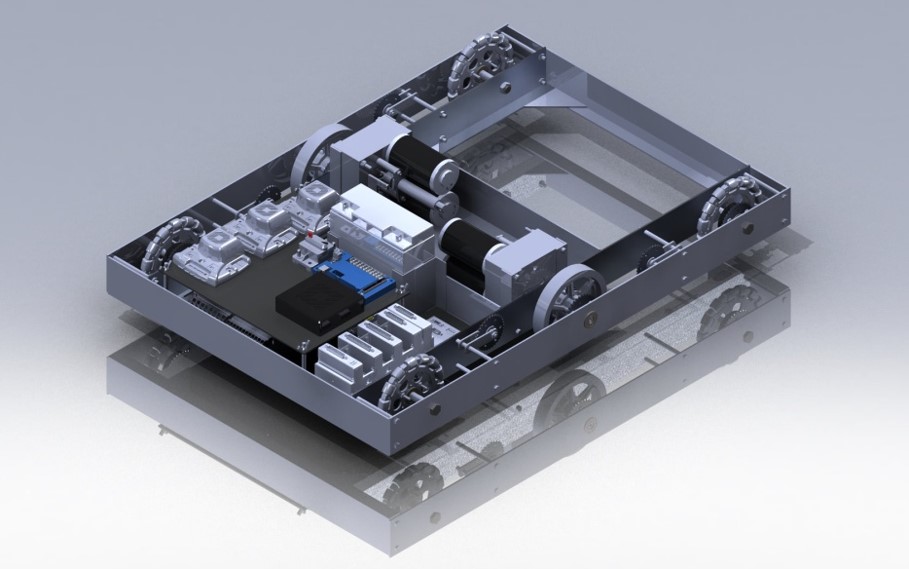

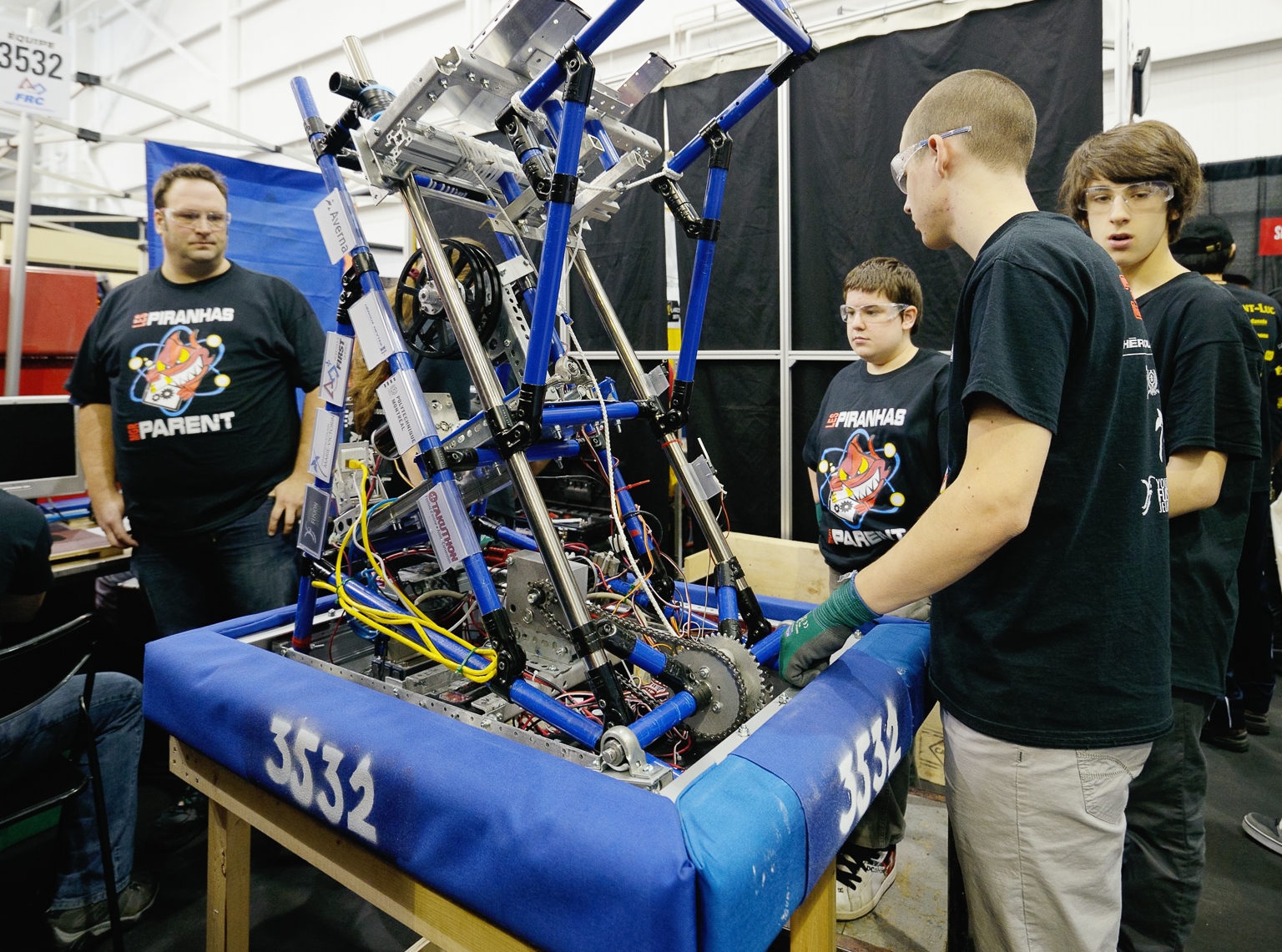

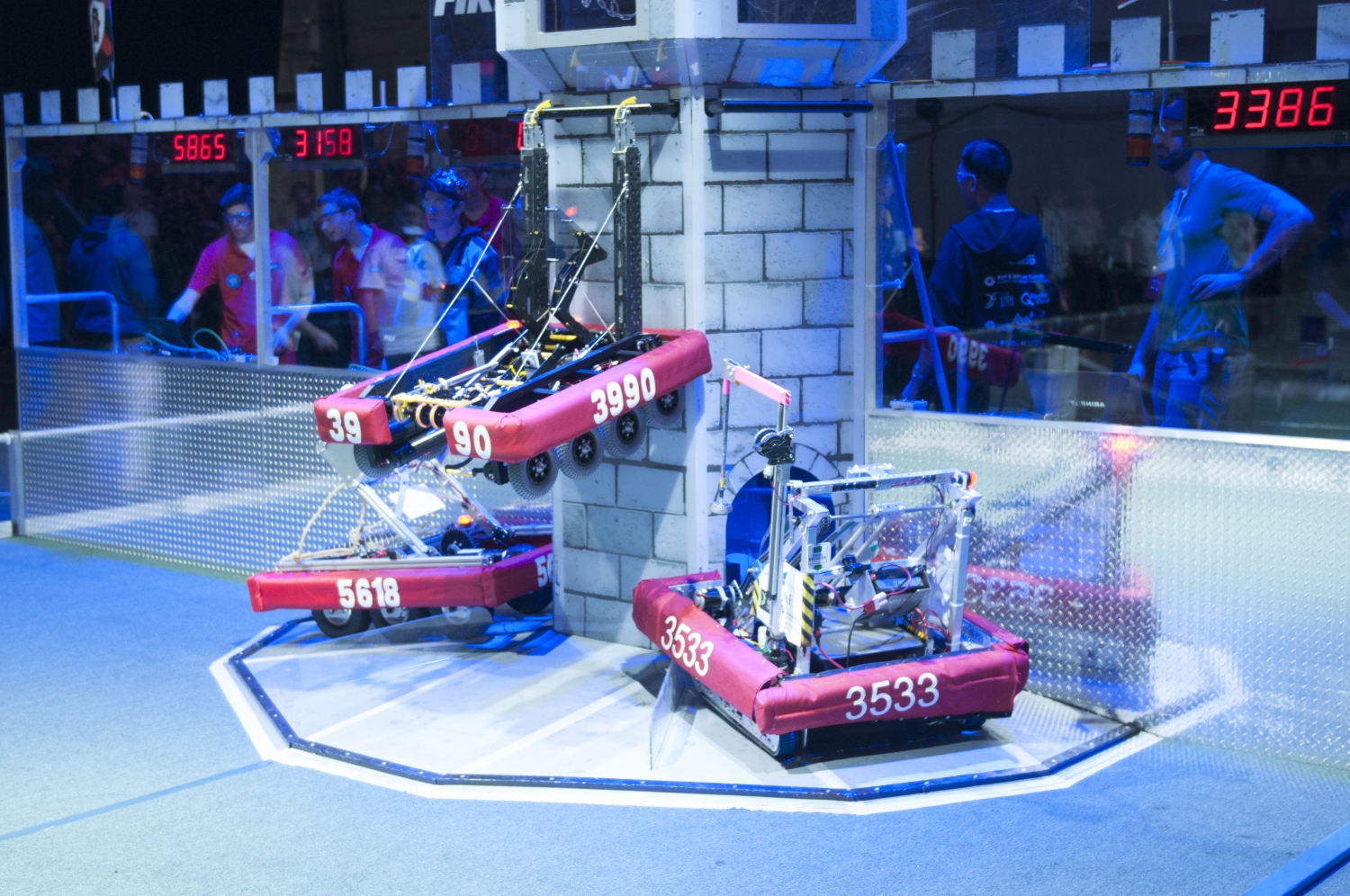

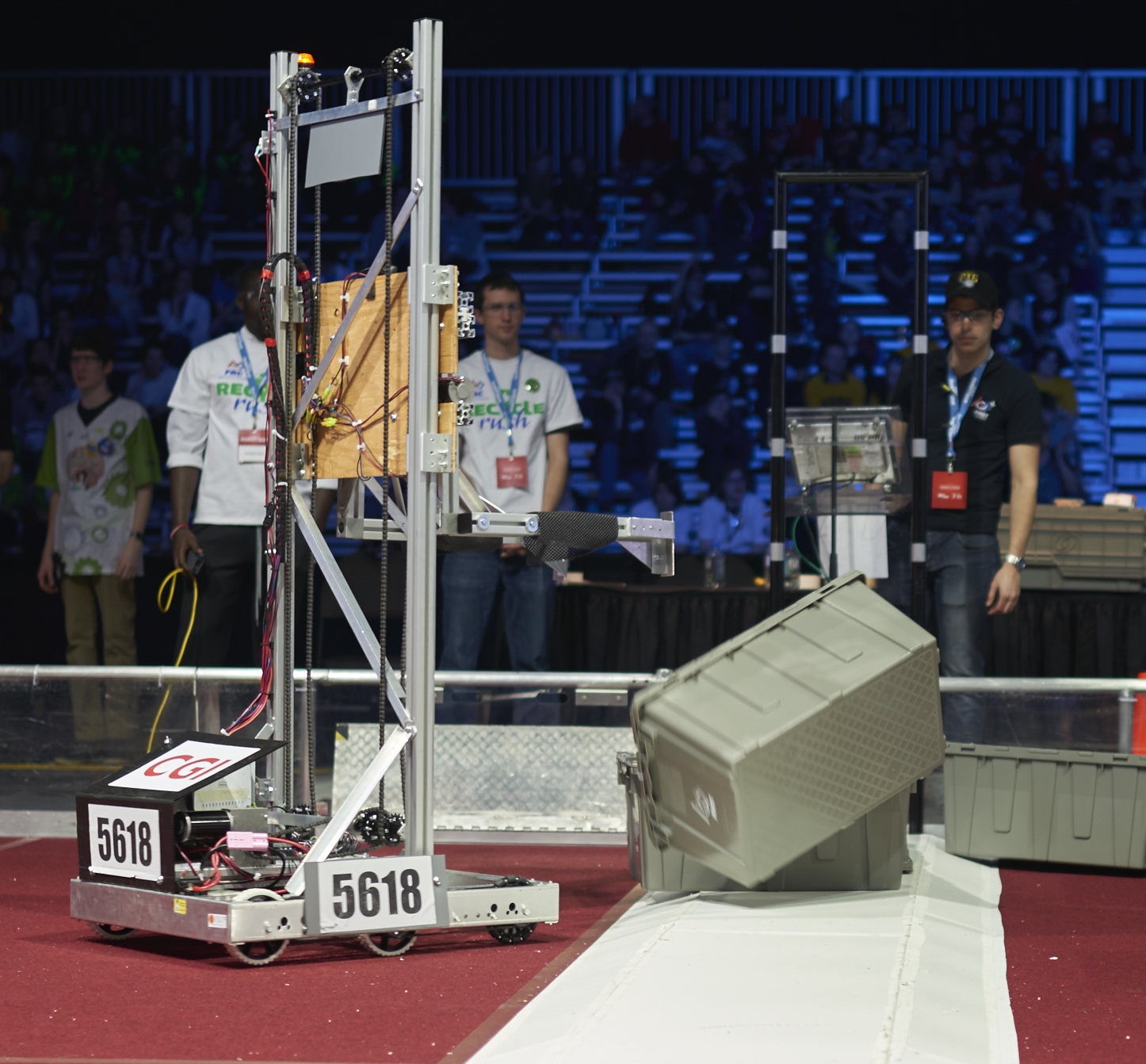

LA PLATEFORME PILOTABLE

Le système d’entraînement est sans doute le sous-système le plus important d’un robot en Compétition de robotique FIRST. Sans mobilité, il est pratiquement impossible de compter des points ou d’empêcher les autres équipes de faire des points; donc de jouer un rôle significatif sur le terrain. De façon générale, la plateforme pilotable est composée de:

- un châssis rigide et non articulé;

- un système d’entraînement (configuration de roues libres et/ou motrices);

- les composants électro-mécaniques actionnant des roues (moteurs, courroies ou chaînes d’entraînement, boîtes de vitesse);

cr. Kashif Mohammed 2016

cr. Kashif Mohammed 2016- À la plate-forme pilotable s’attacheront les pare-chocs, des modules électriques et/ou pneumatiques, des mécanismes, le système de contrôle, etc.

La plateforme pilotable doit être capable de se déplacer sur le terrain de jeu qui est généralement une surface recouverte de tapis mesurant 27’ x 54’. La plateforme doit souvent pousser ou tirer des objets ou d’autres robots, ainsi que grimper sur des rampes ou contourner des obstacles. La conception de la base pilotable aura un impact majeur sur sa mobilité, sa manœuvrabilité, et ses interactions avec les autres robots et les éléments du terrain.

Caractéristiques

Simplicité

La simplicité est une caractéristique essentielle d’une plateforme pilotable car cela réduit les risques de panne.

-

- Une plateforme simple est plus facile et rapide à construire et à réparer.

- Une plateforme pilotable légère vous donnera de la latitude de poids pour les autres mécanismes.

- Souvent, les mécanismes simples sont plus élégants, ce qui contribue à l’apparence du robot. C’est une facette négligée par les équipes mais très importante pour les juges.

- Généralement, les plateformes simples sont assez faciles à piloter. Les pilotes en seront reconnaissants.

www.andymark.com

www.andymark.com

Durabilité

Les mécanismes les plus simples sont souvent les plus robustes. En tournoi, le robot subira probablement beaucoup de stress mécanique. Il entrera en contact parfois violent avec les autres robots et les éléments du terrain. Il faut donc le concevoir avec robustesse. Une astuce importante est d’utiliser des tiges structurelles de renforcement de chaque côté, pour éviter des avaries majeures sur le robot au cas où il serait renversé.

Poids et centre de gravité

- La répartition du poids est très importante pour la performance de la plateforme pilotable. Il faut garder le poids le plus bas possible et essayer de répartir ce poids sur les roues motrices. Rappelez-vous que la batterie représente quasiment 10% du poids total; étant l’élément le plus lourd du robot, elle peut contribuer à déplacer le centre de gravité du robot. Les règlements en vigueur donnent généralement des restrictions sur la position verticale des pare-chocs indépendamment de la hauteur du châssis par rapport au sol. Sachez exploitez ces possibilités pour abaisser le centre de gravité du robot près du sol.

Modularité

- Une bonne pratique de design consiste à concevoir le robot de façon modulaire. Le travail de conception et d’ajustement peut alors se faire en parallèle avec d’autres mécanismes sans monopoliser le robot. Une telle conception permet de retirer, réparer et réinstaller un mécanisme ou un sous-système du robot sans démontage majeur. Le souci de modularité s’impose dès la conception de la base pilotable. Prévoyez toujours laisser les écrous et boulons accessibles. Prévoyez également les accès aux connexions électriques et aux raccord pneumatiques s’il y a lieu. Beaucoup d’équipes envisage la conception des pare-chocs en ce sens.

cr. R.Thibodeau 2017

cr. R.Thibodeau 2017

Réparabilité

La simplicité, la modularité et la durabilité auront certainement un impact sur la facilité que l’équipe aura à réparer les bris. Dès la conception de la plateforme, planifiez comment l’entretien et les réparations pourront s’effectuer aisément et rapidement. Prévoyez les accès nécessaires. Aussi, dans certains cas, la disponibilité des pièces de remplacement peut être un enjeu.

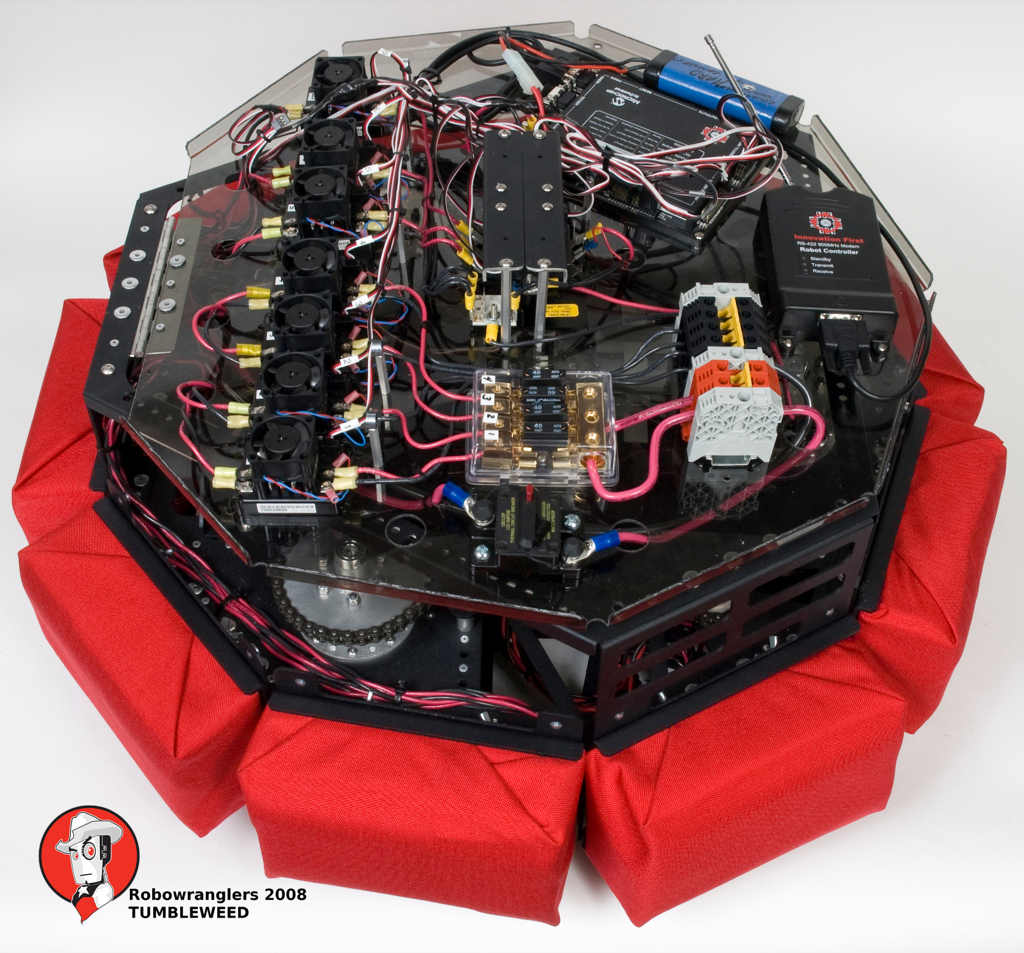

Forme du châssis

Il n’y a pas de forme prédéterminée pour construire le châssis d’un robot en Compétition de robotique FIRST. Même si la base a souvent une forme rectangulaire, certaines configurations sont carrées, hexagonales ou octogonales. Une base triangulaire est imaginable mais présenterait un équilibre instable. Le design peut dépendre du jeu, des éléments du terrain ou des pièces de jeu à manipuler, comme il peut découler de la stratégie choisie par l’équipe, des mécanismes à installer ou d’une préférence en matière de locomotion. De plus, le périmètre de la plateforme peut être fermé ou ouvert, souvent pour le bénéfice d’un système de récupération de pièce de jeu au niveau du sol. Cependant, les règles usuelles en Compétition de robotique FIRST ne permettent pas que le châssis du robot soit articulé.

cr. Nicolas Hoang 2014

cr. Nicolas Hoang 2014 www.robowranglers148.com

www.robowranglers148.com hyperion3360.com

hyperion3360.com

Types de plate-forme

Il existe plusieurs types de plateforme pilotable. Les plus utilisés en Compétition de robotique FIRST sont :

- la plateforme à courroie (tank drive),

- la plateforme mecanum,

- la plateforme de type crabe (swerve drive),

- la plateforme à glissement

85% des équipes utilisent la base à courroie, car elle est facile à construire, fiable et aisément pilotable. D’ailleurs, depuis 2015, le kit de pièces standard propose une plateforme à courroie de chez AndyMark. Ce kit est cependant optionnel pour les équipes vétéranes. Les bases mecanum, crabe et à glissement peuvent permettre une conduite holonomique du robot: sur la surface de jeu, le robot ayant trois degrés de liberté (position en x et y, et orientation), une conduite holonomique permet le contrôle directe de ces 3 paramètres. La base à courroie ne permet pas le mouvement latéral…

Plateforme à courroie (tank drive )

Dans cette configuration, les roues droites et les roues gauches sont entraînées indépendamment, comme dans un char d’assaut (même s’il n’y a pas de chenille), d’où l’expression « tank drive ». Chaque train de roues est composé de deux ou plusieurs roues, dont une ou plusieurs sont motrices. Dans ce dernier cas, les roues motrices sont actionnées par courroie ou chaîne et doivent avoir le même diamètre extérieur. S’il y a 3 roues ou plus de chaque coté, les roues centrales sont légèrement plus basses que les autres afin de servir de pivot et faciliter les virages. En fonction des obstacles à franchir, on peut jouer avec le diamètre des roues et l’empattement, moyennant des ajustement mécanique au châssis et aux courroies. Le cas extrême est effectivement l’option où les roues actionnent des chenilles.

www.andymark.com

- Avantages:

- Simplicité de conception, de construction, et de programmation

- Faible coût

- Peut atteindre de grandes vitesses et/ou forces de poussée

- Documentation abondante sur les sites internet traitant de robotique et sur les sites des équipes

- Désavantages:

- Moins manœuvrable

- La plateforme peut très difficilement ou ne pas tourner sur elle-même

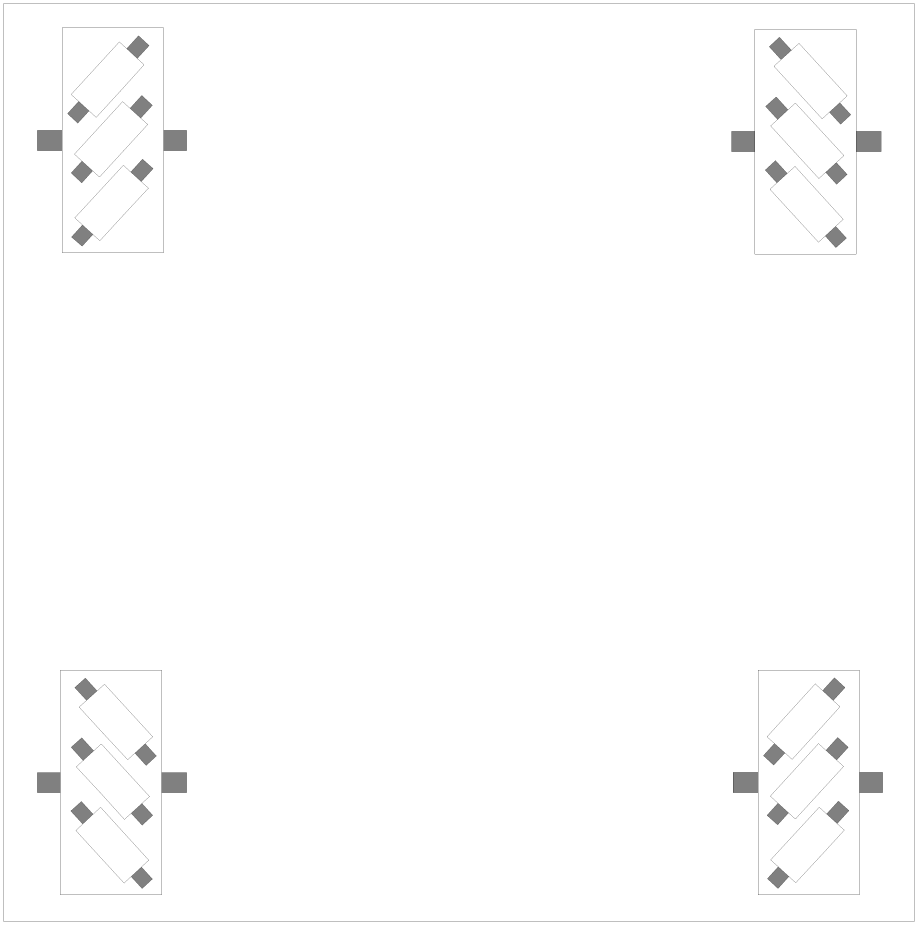

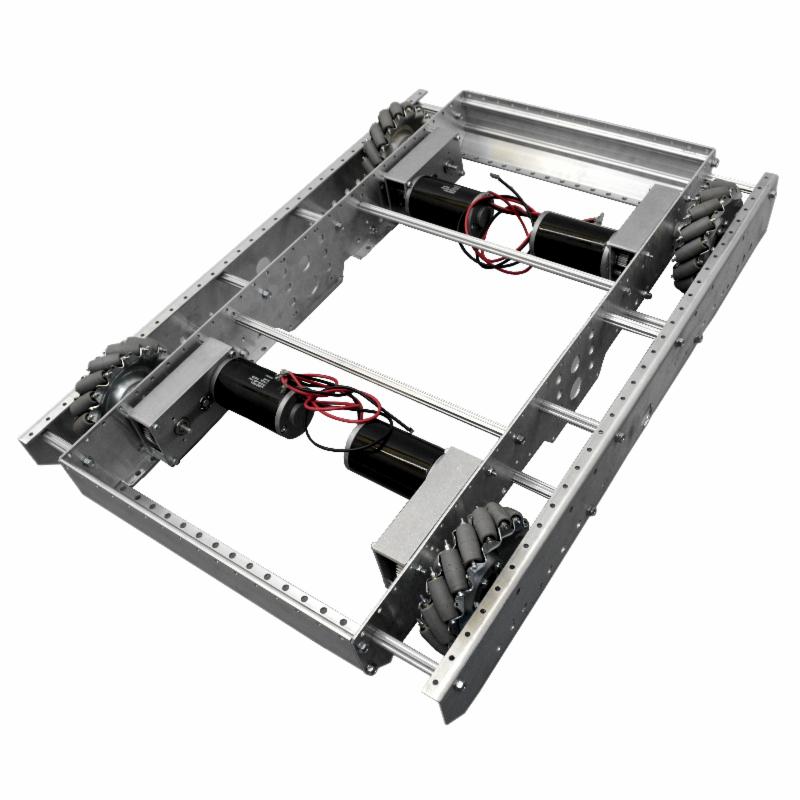

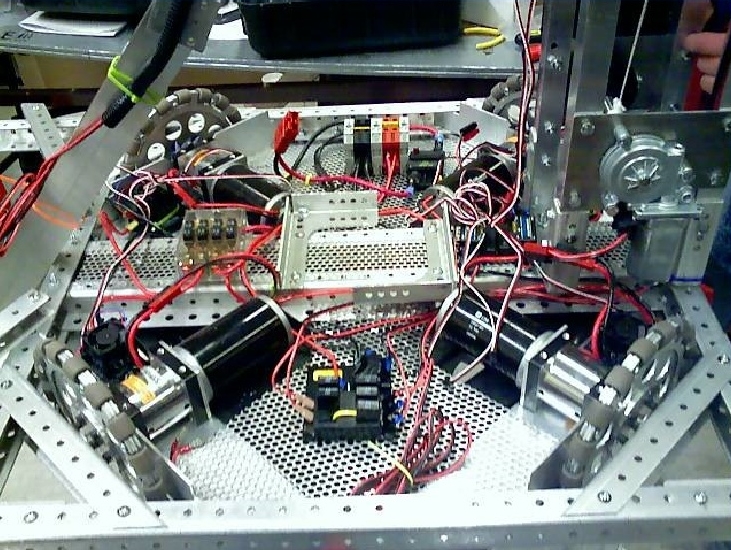

Plateforme mecanum

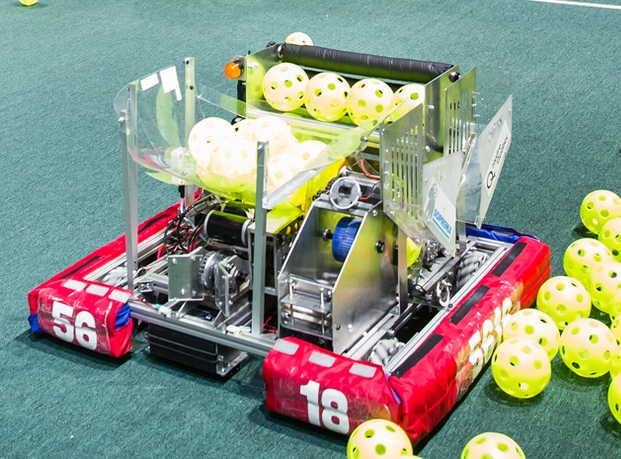

- Cette plateforme omnidirectionnelle a une configuration qui lui permet de se mouvoir latéralement ou de tourner facilement sur elle-même. Le châssis est sensiblement le même que le système à courroie. Par contre, chaque roue mecanum doit être mue indépendamment, donc il faut utiliser un minimum de 4 moteurs et 4 roues mecanum. Le schémas ci-contre montre la position relative des roues. Source: www.simbotics.org

www.andymark.com

www.andymark.com cr. Bernard L’Arrivée 2017

cr. Bernard L’Arrivée 2017

- Avantages:

- Simplicité de conception et de construction

- Très agile: translation et rotation

- Mouvements indépendants de l’orientation du châssis

- Désavantages:

- Incapable de produire une grande poussée

- Tendance à patiner si la surface est autre que du tapis

- Difficile à programmer

- Nécessite des boîtes de vitesses additionnelles ce qui rend la plate-forme plus lourde

- Les roues elles-mêmes sont plutôt lourdes et dispendieuses

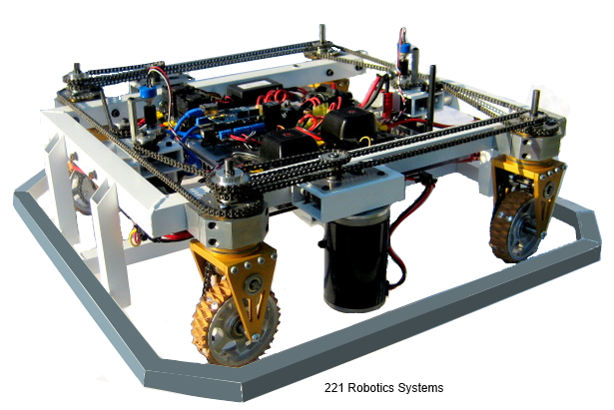

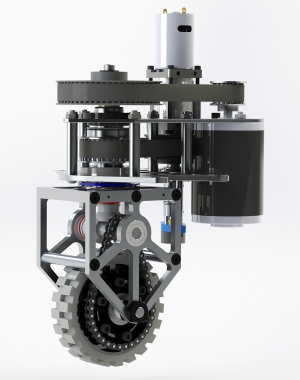

Plateforme crabe (swerve drive )

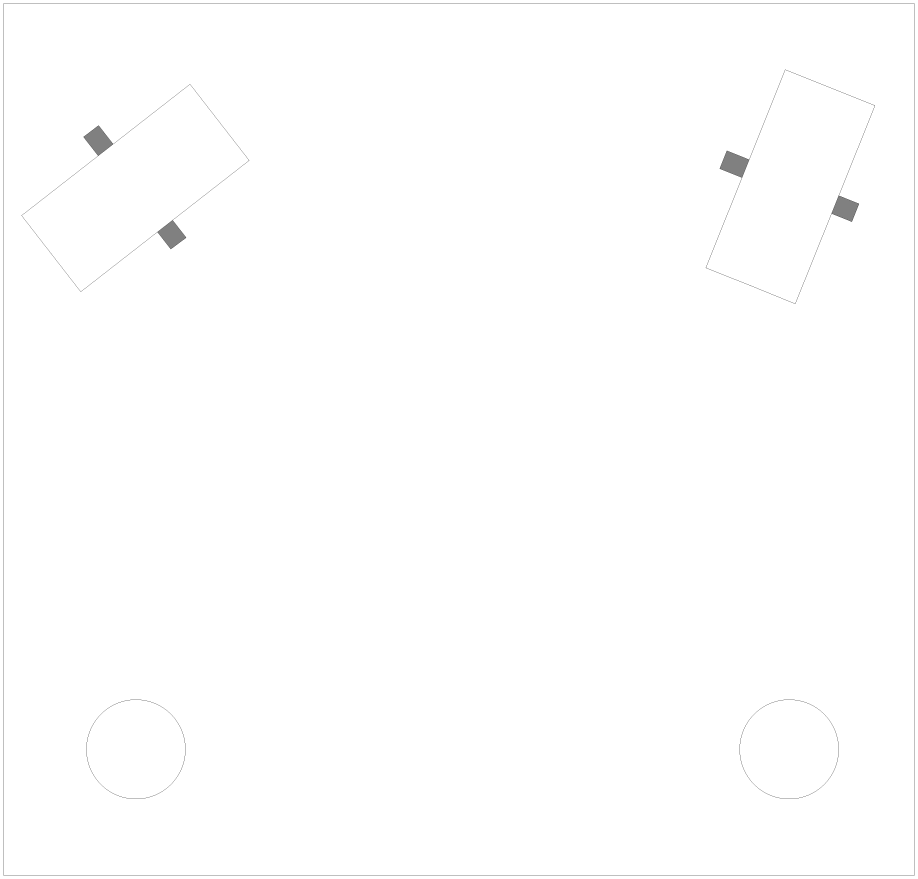

- Cette plateforme omnidirectionnelle a 2 ou 4 modules de roue de traction qui pivotent également autour de l’axe vertical (z) afin de contrôler la direction. Les modules sont souvent identiques entre eux. La rotation autour de l’axe vertical peut être indépendante aux 4 roues ou coordonnée par courroie. Le schémas ci-contre montre une configuration avec deux roues motrices indépendantes et deux roues portantes. Source: www.simbotics.org

www.team221.com

www.team221.com team1640.com

team1640.com

- Avantages:

- Permet de grandes vitesses et poussées

- Très agile et manœuvrable

- Mouvements indépendants de l’orientation du châssis

- Modularité

- Désavantages:

- Très complexe à concevoir, construire et programmer

- Des moteurs supplémentaires sont requis pour faire tourner les modules de roue

- Ensemble plutôt lourd et dispendieux

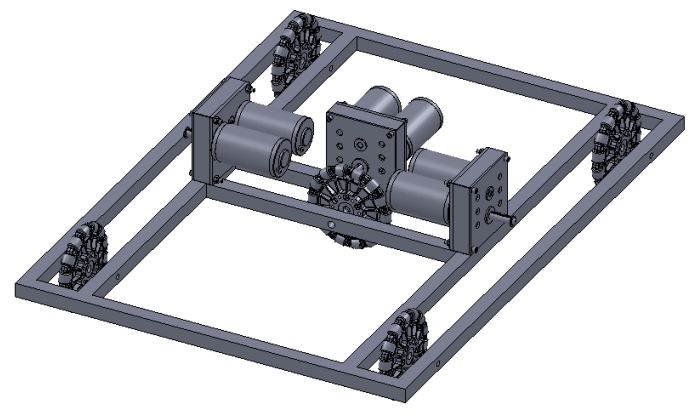

Plateforme à glissement

- Cette plateforme omnidirectionnelle a généralement 4 roues omni qui sont entraînées indépendamment et positionnées avec un angle de 45 degrés aux 4 coins du châssis. Les axes de rotation des roues ne sont donc pas tous parallèles. Certaines configurations ont 3 ou 5 roues! La règle demeure qu’un certain nombre de roues ont des axes colinéaires; et un autre groupe de roues colinéaires suivent un axe perpendiculaire au premier. Le schémas ci-contre montre la position des roues omni dans configuration à glissement de base. Source: www.simbotics.org

FRC2047 (2007)

FRC2047 (2007) www.simbotics.org

www.simbotics.org cr. R.Thibodeau 2017

cr. R.Thibodeau 2017

- Avantages:

- Très agile et manœuvrable

- Mouvements indépendants de l’orientation du châssis

- Construction facile

- Difficulté moyenne en programmation et pilotage

- Désavantages:

- Conception plus complexe

- Moins de vitesse/traction/poussée, surtout hors des axes principaux des roues

- Boîtes de vitesse pour chaque roues

Les composantes d’une plateforme pilotable

Le châssis

Le châssis du robot est un élément essentiel et critique de l’ensemble. C’est sur lui que les systèmes d’entraînement, les systèmes électriques et de contrôle, les pare-chocs et les mécanismes s’attacheront. Plusieurs règles de la Compétition de robotique FIRST s’attardent aux paramètres (taille, matériaux, etc.) permis du châssis et les équipes doivent les respecter à chaque année. Néanmoins, les équipes ont beaucoup de latitude afin de rencontrer les objectifs de leur stratégie sur le terrain. Le châssis doit être robuste. Sauf indication contraire, il ne peut pas être articulé. Généralement des règles de dimension du robot s’appliquent sur le concept du périmètre qui entoure le cadre périphérique (châssis extérieur). De plus, les dimensions minimales et maximales des sections de châssis sont généralement prescrites. Les matériaux usuels qui entrent dans l’assemblage du châssis sont:

- structures en C (généralement aluminium): économiques, se coupent et se percent facilement, assemblage avec quincaillerie peu dispendieuse, flexibilité moyenne

- structures extrudées (généralement aluminium): dispendieuses, se coupent/percent facilement, assemblage avec quincaillerie spécialisée et coûteuse, grande flexibilité, bon potentiel pour réutilisation

- plaques ou métal en feuille (découpé, plié et/ou extrudé généralement aluminium): grande variété d’épaisseurs, assemblage avec cornières et quincaillerie usuelles, requiert outillage spécialisé ou sous-traitance, très versatile, conception « sur mesures »

www.andymark.com

www.andymark.com 8020.net

8020.net

RFQ 2014

RFQ 2014- Le kit de pièces de la Compétition de robotique FIRST contient un kit de châssis (optionnel aux équipes vétéranes) en métal plié et percé qui permet de concevoir une base pilotable standard. Les équipes ont le loisir de modifier les dimensions des pièces fournies.

Les roues

Les roues sont de première importance dans le design de la plateforme pilotable car elles sont en contact direct avec le terrain de jeu et elles doivent transmettre le couple de vos moteurs à cette surface pour générer le mouvement global du robot. Il existe plusieurs modèles de roues. Qu’elles soient motrices (traction), portantes ou directionnelles, leurs caractéristiques sont:

- Diamètre externe

- Diamètre et forme du moyeu

- Masse et moment d’inertie

- Facteur de frottement (adhérence): surface périphérique

- Durabilité

Roues de traction/propulsion Les roues de traction sont capables d’exercer des forces variées et de propulser le robot. L’adhérence et le poids varient beaucoup d’un modèle à l’autre.

- avec une bande en caoutchouc pour augmenter la traction

- à gomme lisse

- pneumatiques, comme les roues de vélo

On peut trouver ce type des roues dans le kit de pièces et chez plusieurs fournisseurs.

www.andymark.com

www.andymark.com

www.andymark.com

www.andymark.com- Les roues « omni » ont des rouleaux libres qui sont attachés à la circonférence, perpendiculairement à l’axe de rotation de la roue; ce qui permet un mouvement – sans poussée cependant – latéral.

www.andymark.com

www.andymark.com- Les roues « mecanum » ont aussi des rouleaux libres attachés à la circonférence, par contre ils sont placés à 45 degrés par rapport à l’axe de rotation de la roue. La poussée est faible dans toutes les directions. En actionnant adéquatement les roues de la plateforme, on peut obtenir un mouvement omnidirectionnel: déplacement latéral, rotation autour de l’axe vertical, translation et rotation simultanées.

Le système d’entraînement

- Il s’agit des éléments nécessaires pour donner de la mobilité au robot, donc d’actionner ses roues. Chaque élément fait l’objet d’une section spécifique.

- Moteurs et contrôleurs de moteur

- Boîtes de vitesse

- Courroies ou chaînes

Les pare-chocs

Quoique ne faisant pas partie intégrante de la plateforme (la plateforme étant totalement fonctionnelle sans eux), les règles de la Compétition de robotique FIRST exigent généralement que des pare-chocs soient installés à même le châssis pour que le robot puisse participer au jeu. De plus les règles de conception des pare-chocs ont des incidences directes sur la conception et la construction du châssis. Les pare-chocs doivent être modulaires, et pouvoir être retiré facilement pour l’inspection du châssis. Une section traite spécifiquement des pare-chocs.

Choix de plateforme

Le système d’entraînement à courroie est habituellement considéré comme la meilleure option quel que soit le jeu ou la quantité de ressources disponibles. 85% des équipes l’utilisent à chaque année. Ce type de plateforme est:

- bien documenté

- facile à concevoir, construire et adapter

- maîtrisé par la plupart des équipes

- versatile, polyvalent

- peu dispendieux

- robuste

Évidement, des fonctions ou stratégies très spécifiques peuvent orienter les équipes vers les autres types de plateforme. Certaines équipes aiment néanmoins se lancer des défis techniques qui sont explorés hors saison; mais quand vient le temps de la conception du robot de compétition, la majorité opte pour la base à courroie.

- Avant de mettre de côté la plateforme à courroie, demandez-vous:

- est-ce que la stratégie impose réellement un autre type de plateforme?

- que gagne-t-on et que perd-ton avec ce type de plateforme?

- est-ce que la base à courroie ne pourrait-elle pas être modifiée pour arriver aux mêmes résultats?

- est-ce que l’équipe a les compétences techniques (design, construction, programmation) requises?

- est-ce que l’équipe a les ressources requises (budget, matériel)?

RFQ 2014

RFQ 2014

Paramètres de conception

Dans le design d’une plateforme pilotable, toute décision est un compromis pour atteindre les performances désirée. Par exemple, si toutes les roues sont entraînées le robot offrira une poussée maximale, par contre il tournera avec difficulté. Si on utilise des roues à traction réduite pour faciliter les virages, la poussée en souffrira. Pour des virages serrés, on peut réduire la distance entre les roues avant et arrière, mais on perd en stabilité. Les systèmes à plus de 4 roues ont souvent un des axes de roues plus bas,ce qui sert de pivot lors des virages. La stratégie de jeu, la vitesse et la poussée souhaitées du robot guideront certains choix dans le design:

- la dimension du châssis

- le poids de la plateforme et de ses composants

- la position globale du centre de masse et répartition du poids sur les roues

- le choix des moteurs, boîtes de vitesse et des roues (types, diamètre et poids)

Dans le contexte de la Compétition de robotique FIRST,

- 3 pieds/seconde: très lent, très bonne poussée

- 4 à 7 pi/s: lent, bonne poussée

- 8 à 12 pi/s: allure modérée, poussée moyenne

- 13 pi/s et plus: difficile à contrôler, peu de poussée

Plus un robot est capable de rapidité, meilleur doit être le pilotage afin de garder le contrôle du robot. La position, le poids et la nature des mécanismes supérieurs et de la batterie auront un effet majeur sur le centre de gravité, l’équilibre, la stabilité et la manœuvrabilité du robot. Vous pouvez utiliser ces paramètres à l’avantage de la plateforme, ou à l’inverse compenser certains effets avec votre plateforme.

cr. Pierre Cousineau 2016

cr. Pierre Cousineau 2016 cr. Éric Massarelli 2015

cr. Éric Massarelli 2015

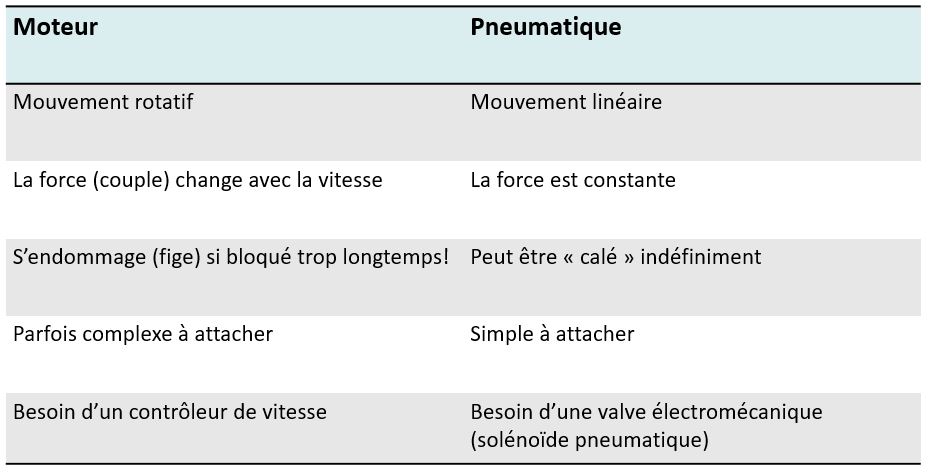

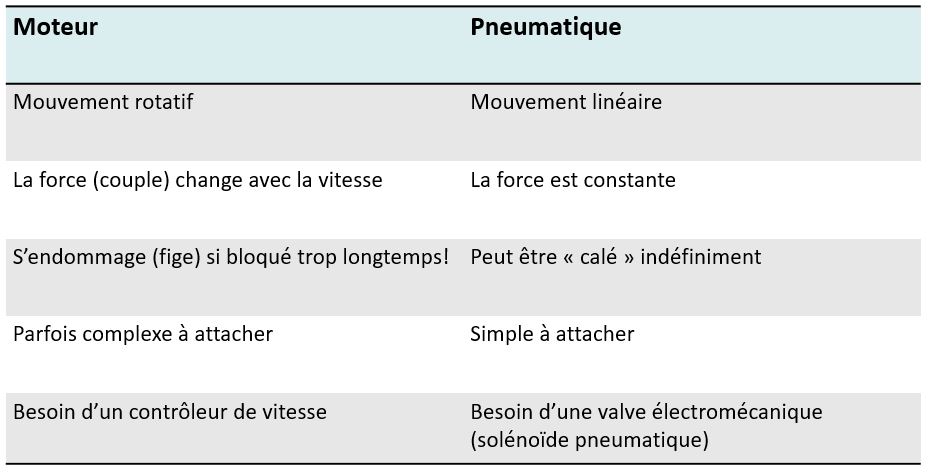

LES MOTEURS

Afin de générer un mouvement en Compétition de robotique FIRST, les éléments dynamiques permis sont les moteurs et les vérins pneumatiques. Le tableau ci-dessous vous permet de juger si la meilleure solution pour votre application sera un ou plusieurs moteurs ou un système pneumatique. La pneumatique fait l’objet d’une section spécifique.  Les arbres des moteurs, caractérisés par leur longueur et leur diamètre, sont généralement couplés à une roue dentée ou une poulie pour transmettre un mouvement rotatif. La vitesse de rotation (en révolutions par minute: rpm) et la puissance (watts) du moteur dépendent essentiellement de la tension appliquée et de l’intensité du courant livré par le contrôleur de moteur.

Les arbres des moteurs, caractérisés par leur longueur et leur diamètre, sont généralement couplés à une roue dentée ou une poulie pour transmettre un mouvement rotatif. La vitesse de rotation (en révolutions par minute: rpm) et la puissance (watts) du moteur dépendent essentiellement de la tension appliquée et de l’intensité du courant livré par le contrôleur de moteur.

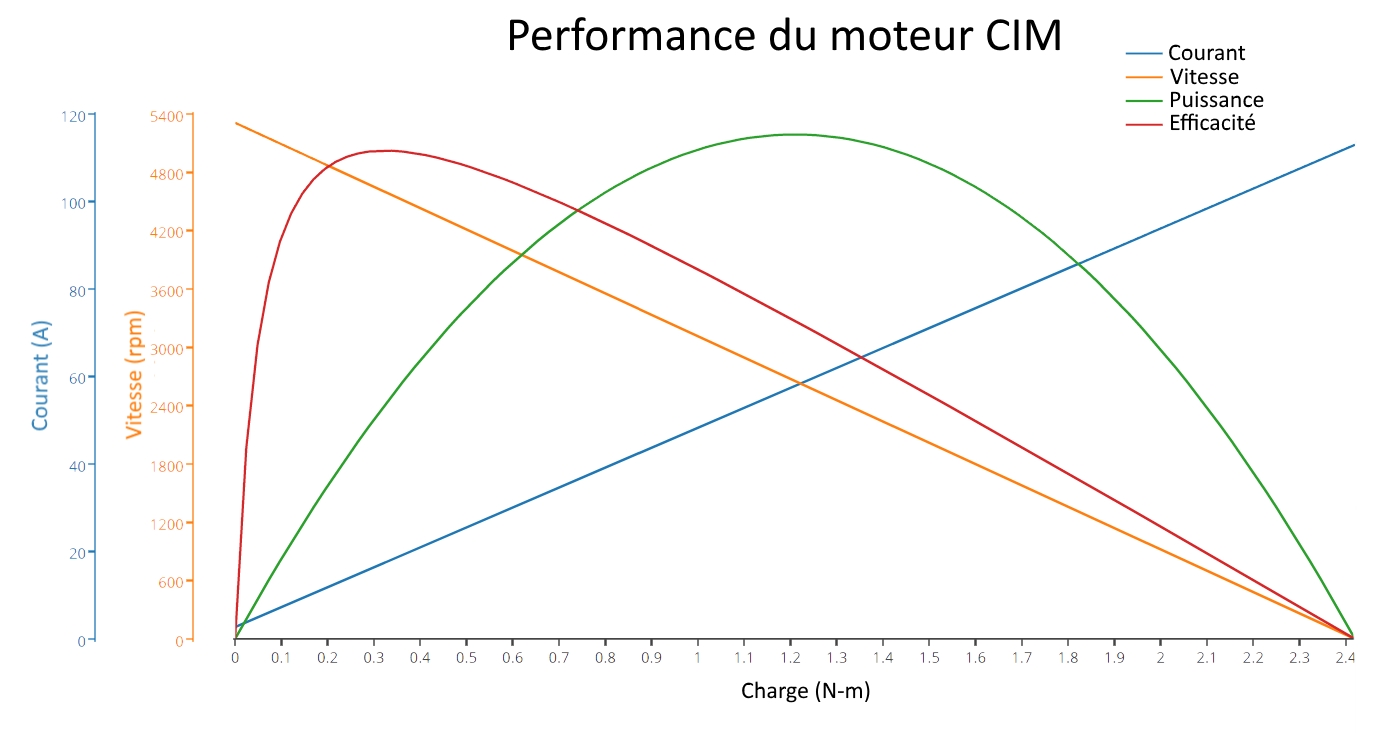

- Le couple (ou torque) produit par un moteur est la force avec laquelle l’arbre tourne. Si un couple trop grand est exigé du moteur, son arbre risque de s’immobiliser. Le couple se mesure généralement en N-m (newton-mètre).

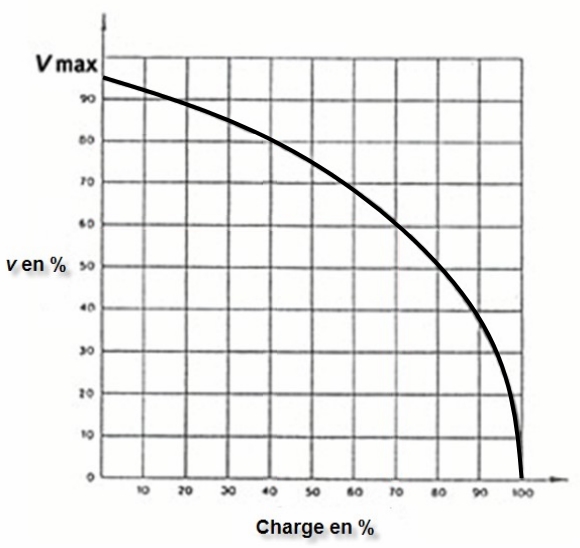

- L’appel de courant électrique est le courant requis par le moteur en fonction de la charge appliquée. Le courant requis augmente proportionnellement en fonction de la charge (du couple).

- La vitesse d’un moteur est la vitesse de rotation de son arbre d’entraînement. La vitesse diminue linéairement en fonction de la charge.

- La puissance en watt (W) d’un moteur est son taux de production de travail (dépense d’énergie). C’est une mesure de sa capacité à exécuter une tâche (e.g. déplacer une charge). La puissance est fonction à la fois du couple et de la vitesse de rotation.

- Le rendement d’un moteur est une mesure de la fraction de l’énergie électrique qui est convertie en énergie mécanique; le reste étant transformé en chaleur. Si le rendement d’un moteur correspondant à une combinaison couple/vitesse est très faible, il risque de surchauffer et de s’endommager.

Moteurs et contrôleurs admissibles en Compétition de robotique FIRST (saison 2019)

- Moteurs

– AndyMark 9015 (am-0912)

– AndyMark NeveRest (am-3104)

– AndyMark PG (am-2161, am-2765, am-2194, am-2766)

– AndyMark RedLine (am-3775, am-3775a)

– AndyMark Moteur de souffleur à neige (am-2235, am-2235a)

– Banebots (am-3830, M7-RS775-18, RS775WC-8514, M5 – RS550-12, RS550VC-7527, RS550)

– CIM (FR801-001, M4-R0062-12, AM802-001A, 217-2000, PM25R-44F-1005, PM25R-45F-1004, PM25R-45F-1003, PMR25R-45F-1003, PMR25R-44F-1005, am-0255)

– CTR Electronic/VEX Robotics Falcon 500 (217-6515, 19-708850, am-6515, am-6515_Short)

– Moteurs d’automobile du Kit de pièces (Denso AE235100-0160, Denso 5-163800-RC1, Denso 262100-3030, Denso 262100-3040, Bosch 6 004 RA3 194-06, Johnson Electric JE-PLG-149)

– Nidec Dynamo BLDC (am-3740, DM3012-1063)

– Playing With Fusion Venom (BDC-10001)

– REV Robotics NEO Brushless (REV-21-1650)

– REV Robotics NEO 550 (REV-21-1651)

– VEX BAG (217-3351)

– VEX Mini CIM (217-3371)

– Produits West Coast RS775 Pro (217-4347)

– Actuateurs de solénoïdes électriques, course maximum 1 po (nominal) et puissance maximale à l’entrée de 10 watts (W) sous tension continue de 12 volts (VDC)

– Ventilateurs, d’une taille n’excédant pas 120 mm (valeur nominale) et d’une puissance nominale d’entrée électrique ne dépassant pas 10 watts (W) en service continu à 12 volts (VDC)

– Les moteurs de disque dur faisant partie d’un dispositif informatique légal et disponible sur le marché

– Moteurs de vibration et de mise au point automatique installés en usine dans des périphériques informatiques commerciaux (par exemple, un moteur de vibration d’un smartphone).

– Servos PWM disponibles sur le marché <75 $.

– Moteurs intégrés à un capteur COTS (LIDAR, sonar à balayage, etc.), à condition que le dispositif ne soit pas modifié, sauf pour faciliter le montage.

– Un (1) compresseur conforme aux règles en vigueur et utilisé pour comprimer l’air du système pneumatique ROBOT - Actionneurs

Contrôleurs de moteur

– DMC 60/DMC 60c (P/N: 410-334-1, 410-334-2)

– Jaguar (P/N: MDL-BDC, MDL-BDC24, and 217-3367) via PWM seulement

– Nidec Dynamo BLDC Moteur et contrôleur (P/N 840205-000, am-3740)

– SD540 (P/N: SD540x1, SD540x2, SD540x4, SD540Bx1, SD540Bx2, SD540Bx4, SD540C)

– Spark (P/N: REV-11-1200)

– Spark MAX (P/N: REV-11-2158)

– Talon FX (P/N: 217-6515, 19-708850, am-6515, am-6515_Short) avec Falcon 500 uniquement.

– Talon (P/N: CTRE_Talon, CTRE_Talon_SR, et am-2195)

– Talon SRX (P/N: 217-8080, am-2854, 14-838288)

– Victor 884 (P/N: VICTOR-884-12/12)

– Victor 888 (P/N: 217-2769)

– Victor SP (P/N: 217-9090, am-2855, 14-868380)

– Victor SPX (P/N: 217-9191, 17-868388, am-3748)

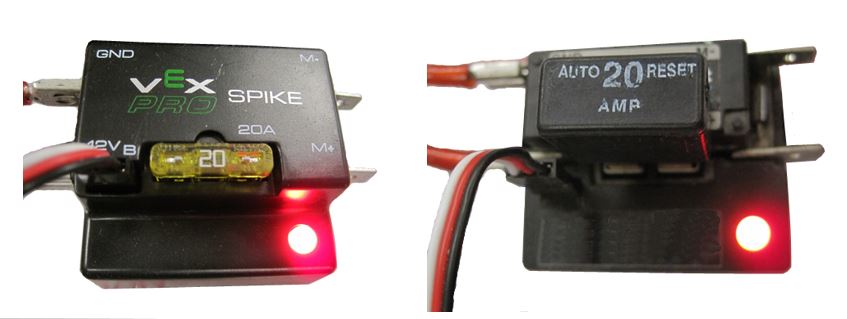

– Venom Moteur et contrôleur (P/N BDC-10001)Relais

– Spike H-Bridge (P/N: 217-0220 and SPIKE-RELAY-H)

– Automation Direct (P/N: AD-SSR6M12-DC200D, AD-SSR6M25-DC200D, AD-SSR6M40-DC200D)Contrôleurs pneumatiques

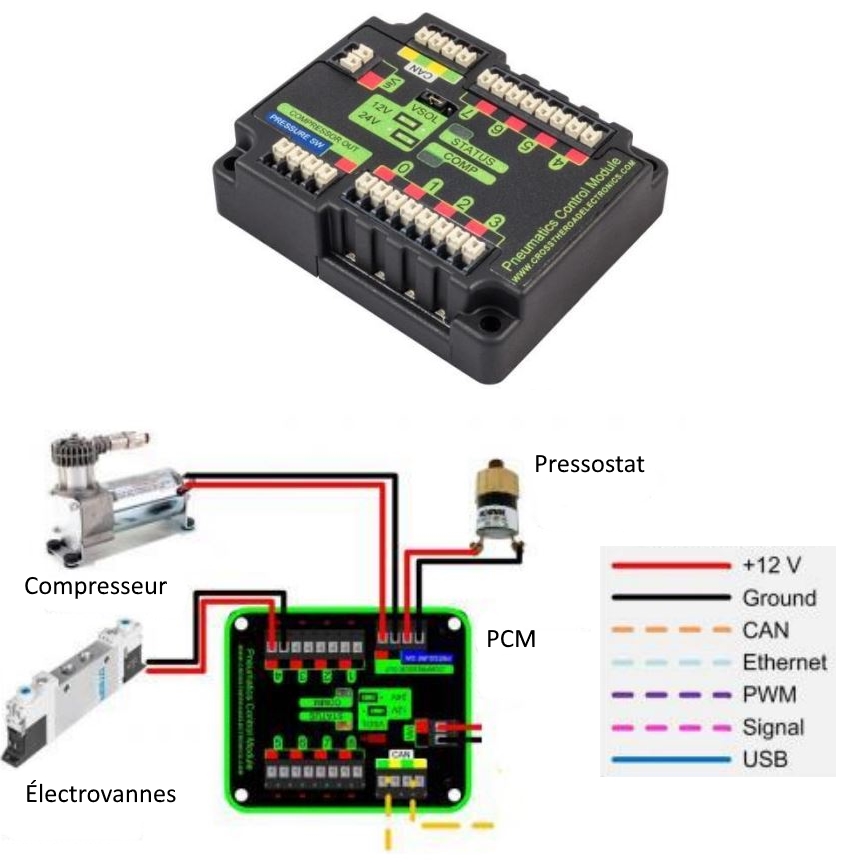

– Module de Contrôle Pneumatique PCM (P/N: am-2858, 217-4243, 14-806777)

Il est important de noter que la liste des moteurs admissibles et leurs limitations sont propres à chaque saison de la Compétition de robotique FIRST. Veuillez consulter les règles de construction en vigueur.

Référence : ![]() 2019 Motor Controllers and MXP

2019 Motor Controllers and MXP

![]() Caractéristiques techniques (2017)

Caractéristiques techniques (2017)

![]() Caractéristiques techniques (avant 2016).

Caractéristiques techniques (avant 2016).

Règles de la Compétition de robotique FIRST

- La liste des moteurs et des contrôleurs admissibles et leurs limitations sont révisées à chaque année.

- Chaque actionneur de type CIM, AndyMark 9015, WCP RS775 Pro, VEX BAG/MiniCIM, ou Banebots doit être contrôlé par un dispositif de régulation de puissance et chaque dispositif de régulation ne peut contrôler qu’une seule charge.

- Les moteurs de fenêtre/ de porte/d’essuie-glace/de siège/commande de gaz d’automobile, les moteurs AndyMark PG, de souffleur à neige et NeverRest peuvent être contrôlés par un contrôleur admissible (jusqu’à deux par contrôleur) ou par relai Spike.

- Les moteurs ne peuvent pas être modifiés sauf pour faciliter la connexion électrique ou le montage

Choix d’un moteur

Le choix du rapport de vitesse et du moteur appropriés à l’application souhaitée ne tient pas du hasard. Consultez les fiches techniques et faites vos calculs pour être certains que l‘utilisation du moteur soit optimale. Les fabricants de moteurs fournissent les caractéristiques de base de leurs produits. La vitesse de rotation, la demande en courant, la puissance et l’efficacité peuvent être illustrés en fonction du couple à la sortie. Ces courbes sont différentes pour chaque moteur. Voici les courbes de performance d’un moteur CIM.  Le choix d’un moteur dépend de la tâche à accomplir: quelle sera la charge (la force à déployer) à déplacer et la vitesse avec laquelle ça doit être fait. Il faut ensuite traduire ces données en termes de couple et de vitesse angulaire. D’autres facteurs sont à considérer:

Le choix d’un moteur dépend de la tâche à accomplir: quelle sera la charge (la force à déployer) à déplacer et la vitesse avec laquelle ça doit être fait. Il faut ensuite traduire ces données en termes de couple et de vitesse angulaire. D’autres facteurs sont à considérer:

- Les boîtes de vitesse. Habituellement, on s’en sert pour diminuer la vitesse et augmenter le couple.

- L’efficacité du transfert d’énergie. Considérez que chaque étage d’entraînement (engrenages, chaîne) a une efficacité de 90% de transfert en puissance.

- Les limites de l’alimentation électrique. Les moteurs doivent opérer en dessous de la limite de courant permise.

- Les moteurs plus massifs sont moins sensibles à la surcharge.

- Les moteurs peuvent être couplés: le couple de sortie et la demande en courant sont additifs, tandis que la vitesse à la sortie reste la même.

Aucun moteur électrique n’est conçu pour retenir à lui seul une charge immobile. Un moteur ne peut produire un couple à vitesse zéro sans surchauffer, figer et s’endommager.

Moteurs CIM

- Le moteur CIM est le plus gros, le plus puissant et le plus fiable des moteurs permis en Compétition de robotique FIRST. Les règles limitent habituellement le nombre de moteurs de ce type. Il est judicieux de les utiliser là où puissance et fiabilité sont requis: dans le système de propulsion de la plateforme pilotable. Habituellement, quatre moteurs CIM sont dédiés pour la propulsion du robot.

- Doit être contrôlé par un et un seul contrôleur (40 A)

- S’attache facilement sur la face plate (10-32UNF)

- Arbre de sortie: 8 mm de diamètre, avec clé de 2 mm

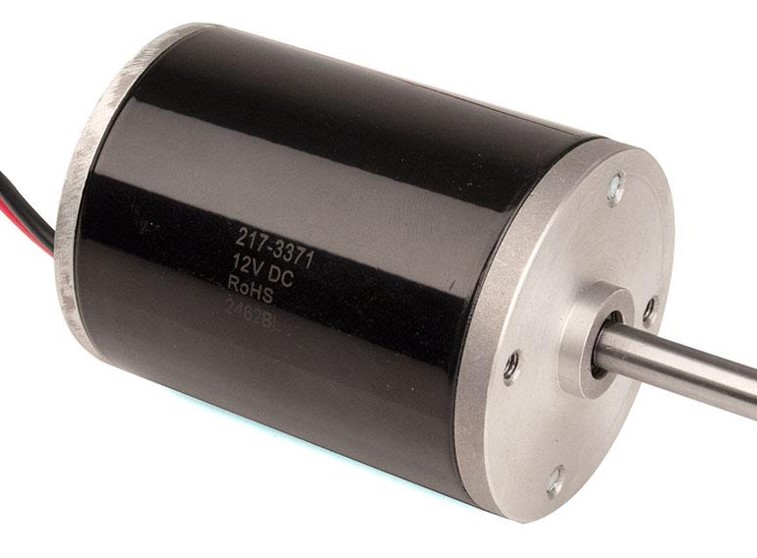

Moteurs mini-CIM

- Le moteur mini-CIM permet d’actionner un système qui est conçu pour un CIM normal mais qui a besoin d’un peu moins de puissance. Les utilisations du moteur mini-CIM sont très variées: convoyeur, articulation, pince, lanceur…

- Moteur compact avec 2/3 de la puissance d’un CIM

- Doit être contrôlé par un et un seul contrôleur (40 A)

- S’attache facilement sur la face plate (10-32UNF)

- Arbre de sortie: 8 mm de diamètre, avec clé de 2 mm

Moteurs BAG

- C’est un moteur très rapide. Couplé à différentes boîtes de vitesses, on peut augmenter la puissance disponible. Ce moteur cale à 41 ampères, mais il est suggéré d’utiliser prudemment un disjoncteur de 30 ampères. Les usages du moteur BAG sont très variés; surtout pour des mécanismes compacts.

- Moteur compact et très rapide (14 000 rpm)

- Doit être contrôlé par un et un seul contrôleur (30 A car le moteur cale à 40 A)

- S’attache facilement sur la face plate (10-32UNF)

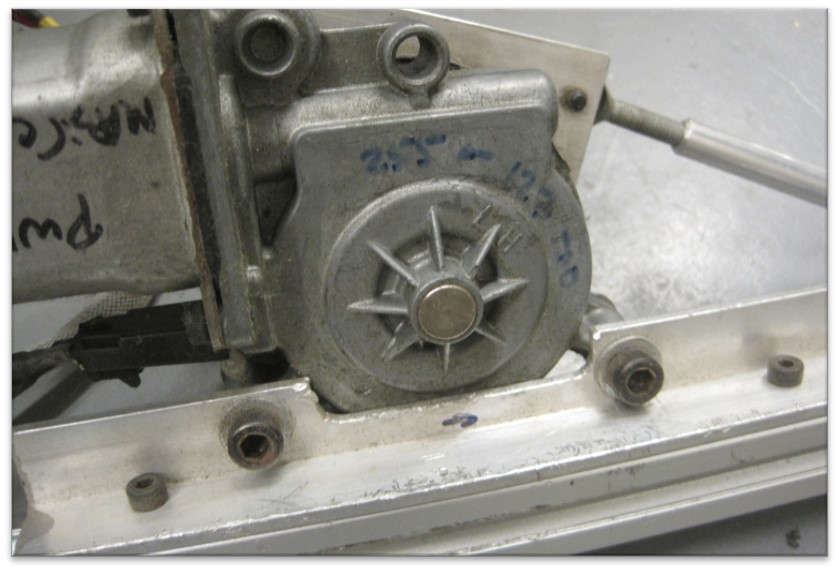

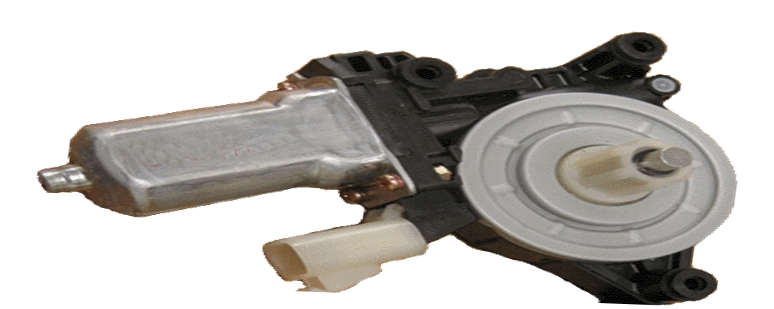

Moteurs d’accessoire pour automobile

- Ces moteurs, tels les moteurs de vitre de voiture ont beaucoup d’utilisations dans des systèmes qui requièrent peu de puissance et peu de vitesse, comme un système d’alimentation de pièces de jeu. Ces moteurs peuvent être contrôlés par un contrôleur de vitesse ou un relai Spike.

- Deux modèles: gauche et droite

- Engrenage à vis (sans rétro activation) intégré (ne peut pas être modifié)

- S’attache avec les trous de montage

- Vient avec un adaptateur d’arbre d’entrainement (5/8”)

- Ne peut être modifié que pour faciliter le branchement électrique

Moteurs de vitesse AndyMark PG

Les moteurs de vitesse AndyMark PG sont utilisés pour des systèmes à grande puissance et de basse vitesse. Ils peuvent être achetés équipés ou non d’une boîte de vitesse pré graissée avec des rapports respectivement de 71:1, 27:1 et 188:1

- Puissant mais lent

- Doit être contrôlé par un contrôleur ou un relai

- Peut être acheté avec un engrenage planétaire

- S’attache facilement sur la face (M4 x 0,7)

- Arbre de 10 mm, avec clé de 4 mm

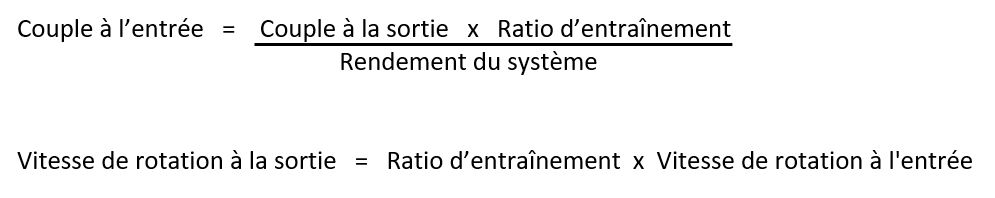

Moteurs BaneBots

Les moteurs BaneBots sont disponibles en plusieurs modèles et peuvent être combinés avec une des boîtes de vitesses compatibles. Il est important de vérifier la fiche technique du modèle choisi pour de meilleurs résultats. Au Canada, l’approvisionnement est difficile; faites des stocks pour parer aux imprévus.

- Normalement utilisé avec l’engrenage P60 (4:1 à 256:1)

- S’attachent sur le coté de la boîte de vitesse (10-32 UNF)

Moteurs AndyMark 9015 (AM0912)

- C’est un moteur qui peut être utilisé au gré de l’imagination des équipes. Mais il y a peu d’exemples répertoriés pour ce moteur qui est similaire au RS-500 de BaneBots.

Moteurs Servo

- Les moteurs servo sont utilisés dans de petits systèmes qui requièrent peu de puissance. Normalement, les moteurs servo sont utilisés pour orienter une camera ou pour changer la vitesse dans une boîte de vitesse à deux vitesses. Il faut brancher les moteurs servo directement aux ports PWM du roboRIO en respectant leur limite de courant.

- Puissance maximale disponible 12,4W sur le roboRIO

- Branchés aux sorties PWM du roboRIO

- N’utilise pas de contrôleur de moteur ou de relai

Moteurs Nidec Dynamo BLDC (contrôleur intégré)

- Ce petit moteur 12V DC sans balai (brushless) est muni de câbles spécifiques afin de rendre la connexion entre le contrôleur et le roboRIO aussi simple que possible. La suite logicielle « 2018 FIRST Robotics Competition » est requise pour contrôler correctement ce moteur.

![]() Fiche technique 1

Fiche technique 1 ![]() Fiche technique 2

Fiche technique 2

Moteur de souffleur à neige AndyMark

- AndyMark a modifié son moteur de souffleur à neige (am-2235) avec un arbre hexagonal de 1 pouce pour plus de versatilité.

Falcon 500 de CTRE/VEX, équipé du Talon FX

- Il s’agit d’un nouveau moteur sans balai de CTR Electronics / Vex Robotics avec contrôleur et encodeur intégrés. Ce nouveau moteur intelligent prend en charge bon nombre des fonctionnalités du Talon SRX et plus encore.

Moteur Johnson Electric

- Johnson Electric rend disponible un petit moteur à courant continu à balais avec un réducteur planétaire. Ce moteur sera disponible dans FIRST Choice. Ce moteur a une vitesse libre de 410 tr / min et un couple de décrochage de 4,4 Nm (+/- 0,6 Nm) à 26A. Un capteur à effet Hal intégré peut être utilisé pour suivre la rotation du moteur. Chaque moteur sera livré avec un adaptateur de sortie pour arbre hexagonal. Plus d’informations seront disponibles sur la

page FIRST Choice.

page FIRST Choice. - Image à venir

Venom, équipé avec Playing with Fusion

- Le Venom est un moteur CIM amélioré d’un contrôleur de moteur CAN et d’un capteur intégrés de Playing With Fusion. Ce jumelage du moteur CIM avec un contrôleur de moteur intelligent via CAN pour minimiser les points de connexion et, par conséquent, les points de défaillance.

Neo 550 de REV Robotics

- Le moteur NEO 550 est le dernier ajout à la gamme de produits NEO Brushless de REV Robotics. Sa petite taille et sa puissance sont conçues pour des applications sans transmission. Il possède les mêmes trous de montage et le même pilote qu’un moteur à courant continu série 550, de sorte qu’il peut être monté avec de nombreuses boîtes de vitesses standard.

LES SYSTÈMES DE TRANSMISSION

Il s’agit de la transmission du mouvement. La grande majorité des moteurs tournent trop vite pour les applications en robotique. Il faut réduire la vitesse de rotation. Pour ce faire, on peut utiliser un système de roues plateau/pignon avec courroie ou chaîne (comme sur une bicyclette), mais on fait souvent face à des limitations d’espace. L’alternative sont les boîtes de vitesse. Essentiellement, un système de transmission…

- peut modifier (augmenter ou réduire) la vitesse et le couple disponible;

- peut changer la direction du mouvement de rotation;

- peut activer un mécanisme distant du moteur;

- réduit toujours la puissance disponible (pertes dues à la friction)

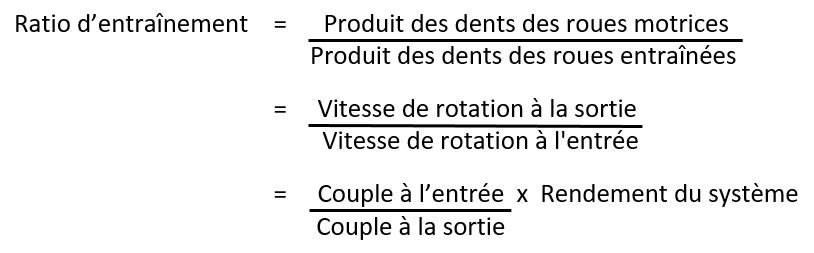

Un élément essentiel aux systèmes de transmission est leur ratio:  Dont on déduit:

Dont on déduit:  Pour un même moteur, plus le rapport d’engrenage est petit, plus la vitesse de sortie est grande mais avec moins de puissance. Un plus grand ratio génère moins de vitesse mais plus de force.

Pour un même moteur, plus le rapport d’engrenage est petit, plus la vitesse de sortie est grande mais avec moins de puissance. Un plus grand ratio génère moins de vitesse mais plus de force.

Plateau/pignon

- Dans ce cas le sens de la rotation est le même à la sortie qu’à l’entrée. Ce système a un excellent rendement et permet de « transporter » le mouvement sur bonne distance (i.e. éloigner la pièce entraînée du moteur). Par contre, ceci peut devenir un inconvénient: l’espace peut être restreint et la transmission doit être protégée. Il est recommandé de n’utiliser des roues dentées qu’avec entre 12 et 75 dents pour éviter les vibrations et l’usure. De plus, assurez-vous que la chaîne « enveloppe » chaque roue sur au moins 120 degrés pour éviter qu’elle ne saute. Planifiez également dans votre design un moyen d’ajustement et de maintien de la tension de la chaîne, ou de la courroie.

Boîtes de vitesse

Les boîtes de vitesse, qu’elles soient construites ou achetées, sont des systèmes d’engrenages (roues dentées couplées) qui permettent de réduire la vitesse de rotation entre un moteur et un autre composant en rotation. En réduisant la vitesse de rotation, le couple est quant à lui augmenté. En fonction du nombre d’engrenages, la rotation peut être inversée ou non.

Un ratio de 30 à 1 (30 : 1) signifie que l’axe du moteur (entrée de la boîte) doit faire 30 révolutions pour que l’axe de transmission à la sortie de la boîte fasse 1 tour.

De plus, les boîtes de vitesse peuvent avoir un ou plusieurs niveaux de réduction. Celles à un niveau de réduction utilisent seulement 2 engrenages; alors que celles à 2 niveaux impliquent plus de 2 engrenages et sont généralement moins efficaces (moindre rendement) à cause de la friction additionnelle. On comprend que les boîtes de vitesse sont essentielles tant pour le système de propulsion que dans plusieurs mécanismes du robot. Le choix du rapport de vitesse et du moteur appropriés à l’application souhaitée ne tient pas du hasard. Consultez les fiches techniques et faites vos calculs pour être certains que l‘utilisation du moteur soit optimale. Évitez les roues dentées avec moins de 12 dents. Finalement, assurez-vous de bien graisser les boîtes de vitesse, même celles déjà assemblées, avec de la graisse au lithium.

Choix d’une boîte de vitesse

0 Choix intimement lié à celui du moteur 1 Identifiez exactement la tâche ou les tâches à accomplir: charge (ex: poids) et vitesse avec laquelle vous souhaitez qu’elle soit déplacée 2 Traduisez ces données en termes de couple et vitesse à déployer 3 Prenez connaissance des caractéristiques techniques des moteurs permis 4 Déterminez le ratio de réduction approprié au moteur et à la charge en considérant les conditions régulières et extrêmes d’opération. Tenez compte des facteurs suivants:

- Quand on diminue la vitesse d’un moteur (ex: engrenages), on augmente le couple développé.

- Les mécanismes de transmission de puissance ont un certain rendement: chaque étage d’engrenage et chaque couplage par chaîne a une efficacité d’environ 90%.

- Allouez toujours une marge de sécurité.

- L’alimentation en courant est limitée par les protections du panneau de distribution électrique. Assurez-vous d’opérer chaque moteur en-deçà de la limite de son circuit.

- Plus on approche de la charge maximale d’un moteur, plus il chauffe et risque de figer. Les moteurs lourds sont plus tolérants.

- Les moteurs peuvent être couplés: les couples et les appels de courant sont additifs mais la vitesse de rotation doit être la même.

5 Prenez connaissance des caractéristiques techniques des boîtes de vitesse disponibles. Considérez:

- Compatibilité d’assemblage moteur vs boîte de vitesse

- Couplage de plus d’un module de réduction et combinaison avec une transmission par chaîne ou courroie (plateau+pignon)

- Tolérance si le ratio exacte ne peut être obtenu

- Type d’arbre de sortie de la boîte de vitesse

Aucun moteur électrique n’est conçu pour retenir à lui seul une charge immobile. Un moteur ne peut produire un couple à vitesse zéro sans surchauffer, figer et s’endommager.

Versa Planetary

- Les boîtes de vitesse Versa Planetary peuvent être assemblées de 1, 2 ou 3 modules pour obtenir le rapport d’engrenage voulu. Il est important de bien lire les fiches techniques pour vous assurer de la compatibilité des modules sélectionnés.

- Engrenage modulaire (à étage)

- Ratio entre 3:1 et 10:1 pour chaque étage

- Maximum recommandé de 3 modules

BaneBots P60

- Les boîtes de vitesse Banebots P60 sont normalement utilisées conjointement avec les moteurs BaneBots. Ces engrenages sont livrés assemblés; par contre, il faut les graisser, en prenant la peine de les démonter, avant leur utilisation.

- Principalament utilisées avec les moteurs BaneBots

- Ratio entre 4:1 et 256:1

- Graissage requis avant utilisation

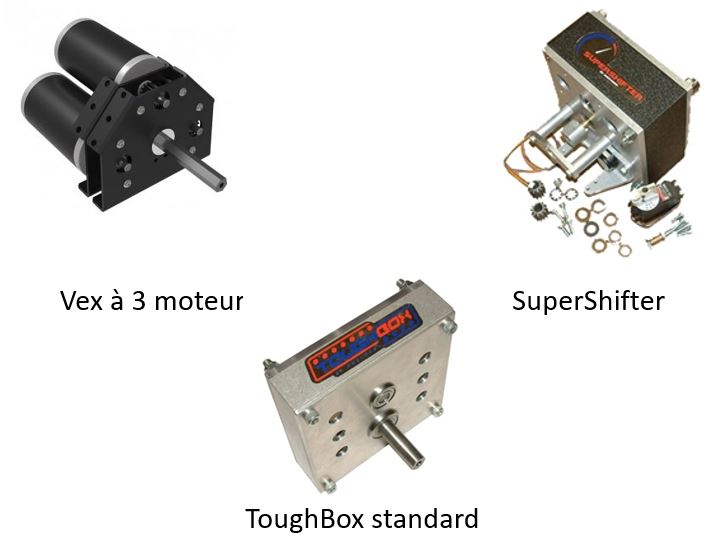

ToughBox-mini

- La boîte ToughBox-mini est normalement utilisée dans le système de propulsion de la base pilotable. Les différentes possibilités de ratio d’engrenage lui donnent un avantage.

- Configurations standards 5,95:1 et 12,75:1

- Deux niveaux de réduction

CIMple-box

- La boîte CIMple-Box est normalement utilisée dans le système de propulsion de la base pilotable. Son faible poids lui donne un avantage. Par contre, il n’y a pas de choix de rapport de vitesse.

- Ratio d’engrenage 4,67:1 avec un seul niveau de réduction

- Assemblage rapide

- Moins puissante et flexible, légère par contre

- Possibilité de coupler 2 moteurs

Vex

- La boîte de vitesse Vex est principalement utilisée dans le système de propulsion de la base pilotable.

- Ratios disponibles: 4,17:1, 5,67:1 ou 9,52:1

- Deux niveaux de réduction

WormBox

- La boîte de vitesse WormBox est utilisée pour des bras (ou leviers) de poids moyen sur un robot. Utilisée principalement avec des moteurs CIM et mini CIM.

- Ratio 16:1

- Engrenage à vis (pas de rétroaction possible)

- Boîte particulièrement légère

Autres boîtes de vitesse

- Voici quelques autres boîtes de vitesse qui peuvent être utilisées en robotique FIRST. Il est très important de bien faire ses recherches pour trouver la boîte qui répondra le mieux pour votre système.

LES SYSTÈMES PNEUMATIQUES

Un des premiers choix dans la conception d’un mécanisme est de décider comment il sera entraîné. Ce tableau vous permet de juger si la meilleure solution pour votre application sera un ou plusieurs moteurs ou un système pneumatique.  Il y a plusieurs raisons pour utiliser la pneumatique:

Il y a plusieurs raisons pour utiliser la pneumatique:

- C’est le moyen naturel pour produire un mouvement de translation. Il y a d’autres manières d’obtenir un mouvement linéaire, dont les pignons et crémaillères ou les vis-sans-fin, mais ces systèmes sont souvent compliqués, difficiles à monter et ont un faible rendement de puissance.

- Un vérin pneumatique est relativement simple à installer; des systèmes de montage existent et facilitent la tâche. Les vérins pneumatiques sont généralement plus légers que les moteurs si tant est que plusieurs sont utilisés. Notez que l’installation d’un ou deux vérins seulement est relativement lourde car il faut inclure le poids du compresseur, du réservoir, etc. Les vérins sont robustes, ils résistent bien aux chocs longitudinaux (mais sont sensibles aux torsions et chocs radiaux).

- Contrairement aux moteurs électriques, les vérins peuvent être bloqués ou calés indéfiniment sans aucun effet néfaste.

Mais il faut comprendre qu’avec la pneumatique, c’est tout, ou rien: le piston est soit étendu, soit rétracté; on ne peut pas choisir une position intermédiaire à moins qu’on ait un vérin spécial.

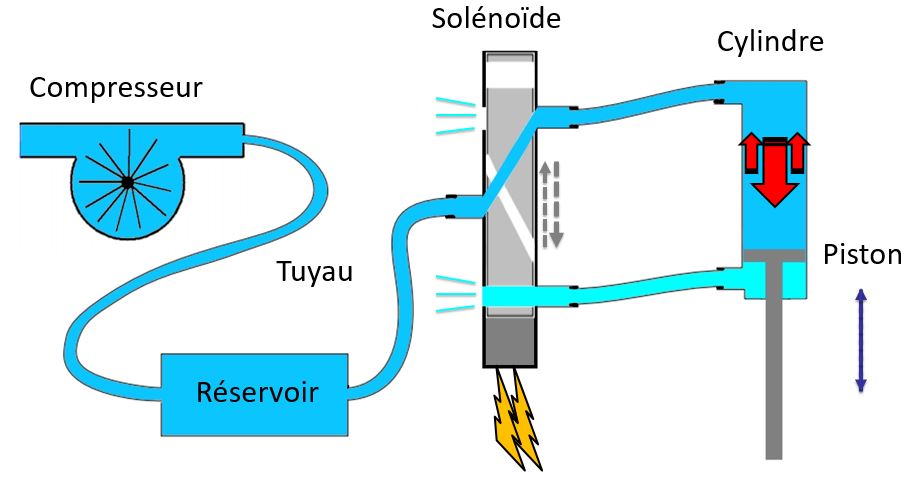

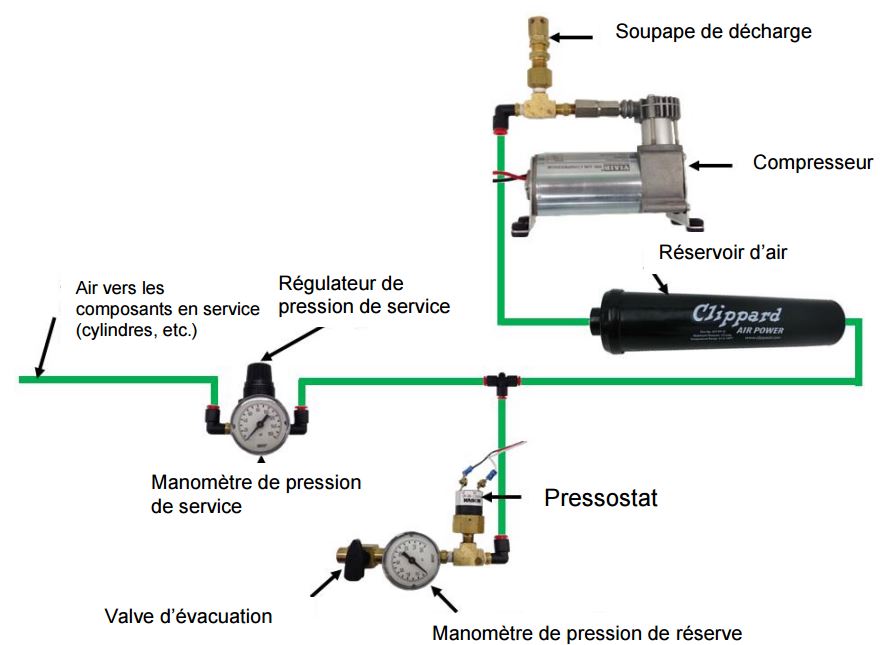

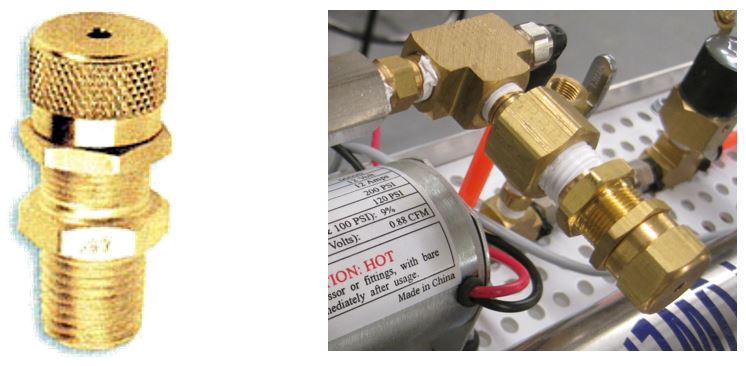

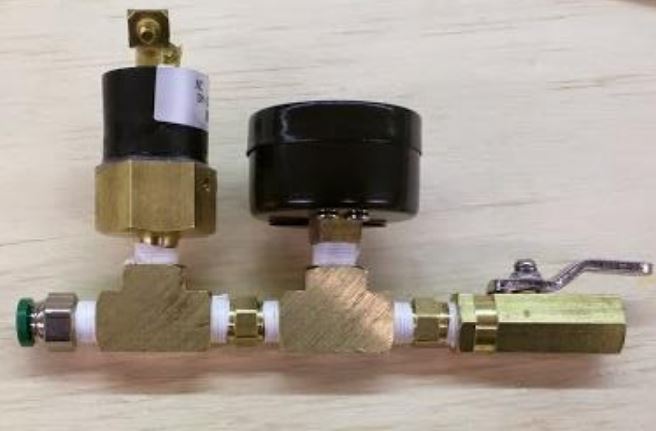

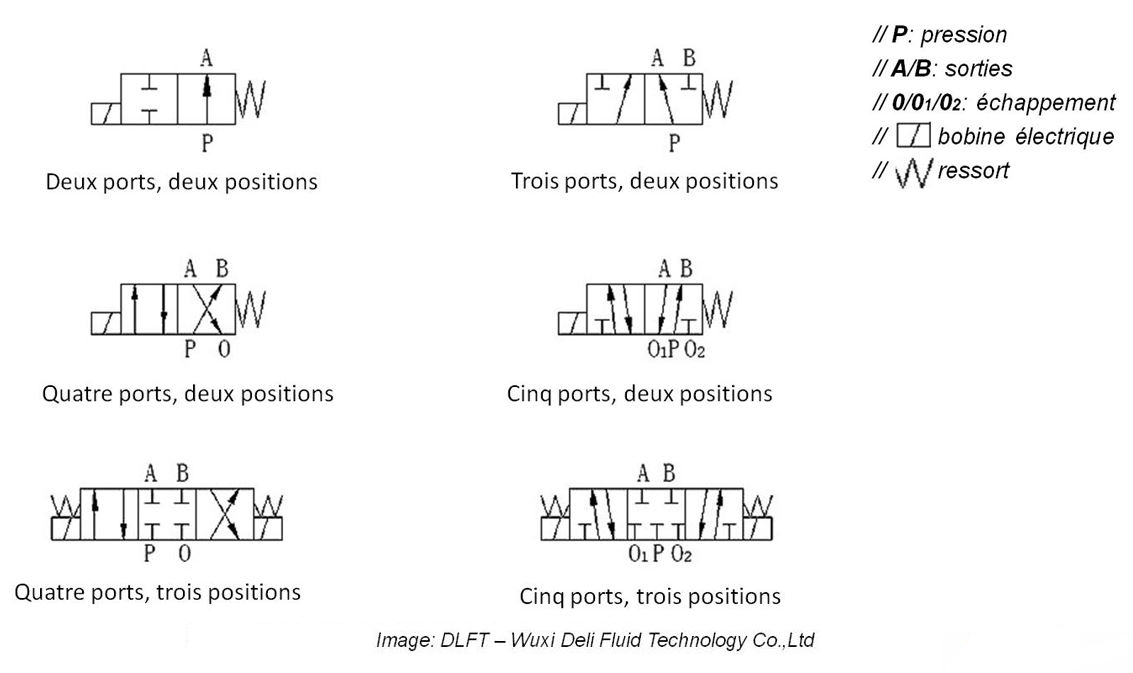

Principe de fonctionnement

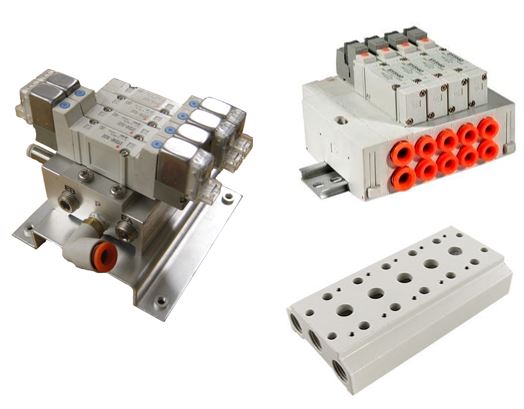

- Un système pneumatique utilise de l’air comprimé pour actionner un mécanisme. Par l’action de la pression d’air dans le cylindre du vérin, le piston se déplace et entraîne la tige avec une certaine force et vitesse. L’air comprimé dans le réservoir est dirigé dans le vérin par la valve électromécanique (solénoïde pneumatique).

Règles de la Compétition de Robotique FIRST