Documentation WPILib

La documentation FIRST portant sur le système de contrôle en Compétition de robotique FIRST est maintenant disponible français grâce à collaboration de la communauté FIRST du Québec. Nous invitons les équipes à consulter les documents suivants portant explicitement sur le matériel faisant partie du système de contrôle des robots en Compétition de robotique FIRST:

Voyez, entre autres:

De zéro à robot

- Introduction

- Étape 1 : Construire votre robot

- Étape 2 : Installation du logiciel

- Étape 3: Préparation de votre robot

- Étape 4: Programmation de votre robot

- Installation de l’image dans votre roboRIO

- Programmation de la radio

Aperçu du système de contrôle

Programmation de base

- Qu’est-ce que WPILib?

- Aperçu 2022

- Survol de VS Code

- Dashboards

- Télémétrie

- Programmation en LabVIEW FRC

- API du Matériel

- Dispositifs avec bus CAN

- Programmation de base

- Ressources d’assistance

- Glossaire FRC

Documents d’API

Outils logiciels

Programmation avancée

- Traitement de la vision

- Programmation orientée commande

- Cinématique et Odométrie

- NetworkTables

- Planification de trajectoire

- roboRIO

- GradleRIO avancé

- Commandes Avancées

- Fonctionnalités Pratiques

Exemples

Matériel

Mise en réseau du robot

Notes additionnelles

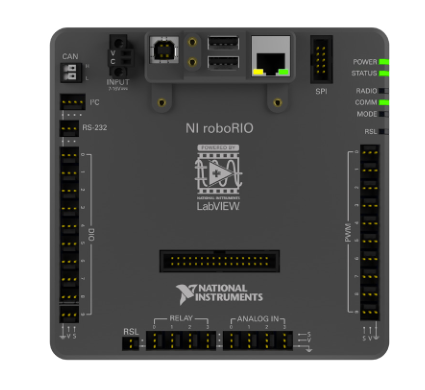

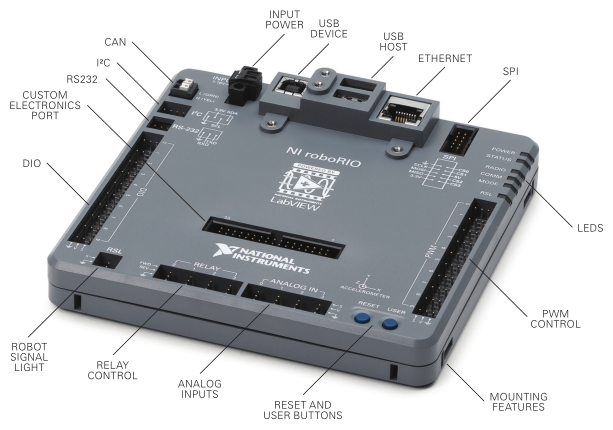

Automate NI-roboRIO

L’automate roboRIO de National Instruments est le contrôleur principal du robot en Compétition de robotique FIRST. Le roboRIO comprend un processeur à double cœur ARM Cortex-A9 fonctionnant à 667 MHz et une matrice logique programmable (FPGA) qui contrôlent sécuritairement les composants électroniques et le programme chargé par l’équipe. L’automate dispose de 512 mégaoctets de mémoire installée. Le contrôleur d’interfaces gère plusieurs protocoles de communication (Ethernet, USB, CAN, SPI, I2C, et série) et des ports PWM, servo, relais entrées/sorties numériques et analogiques utilisées pour connecter les périphériques (capteurs et contrôleurs) du robot. Le roboRIO possède un accéléromètre 3-axes pouvant mesurer des accélérations jusqu’à ±8 « g ». Le roboRIO reçoit son alimentation des bornes 12V du panneau de distribution électrique. Il tolère une tension d’entrée entre 7 et 16 volts DC, et il consomme jusqu’à 45 watts de puissance sous une charge maximale. Les communications passent par câble USB ou Ethernet.

cr. National Instruments

Le roboRIO prend en charge les langages de programmation LabVIEW, Java et C ++. Toutes les équipes obtiennent un automate dans leur kit de pièces d’équipe recrue. Les équipes peuvent acheter un roboRIO de rechange d’Andy–Mark. Le roboRIO utilise l’architecture de base d’un processeur en temps réel + FPGA (chipset de Xilinx Zynq), nécessite la suite logicielle FRC et peut être programmé sous Windows, Mac Os et Linux. Le roboRIO est également conçu pour être robuste afin qu’il puisse survivre à plusieurs saisons de compétition grâce à des caractéristiques telles que son revêtement et une protection renforcée contre les courts-circuits. Le roboRIO est pourvu du système d’exploitation en temps réel NI Linux qui est utilisé est la plupart des nouveaux périphériques RIO de National Instruments.

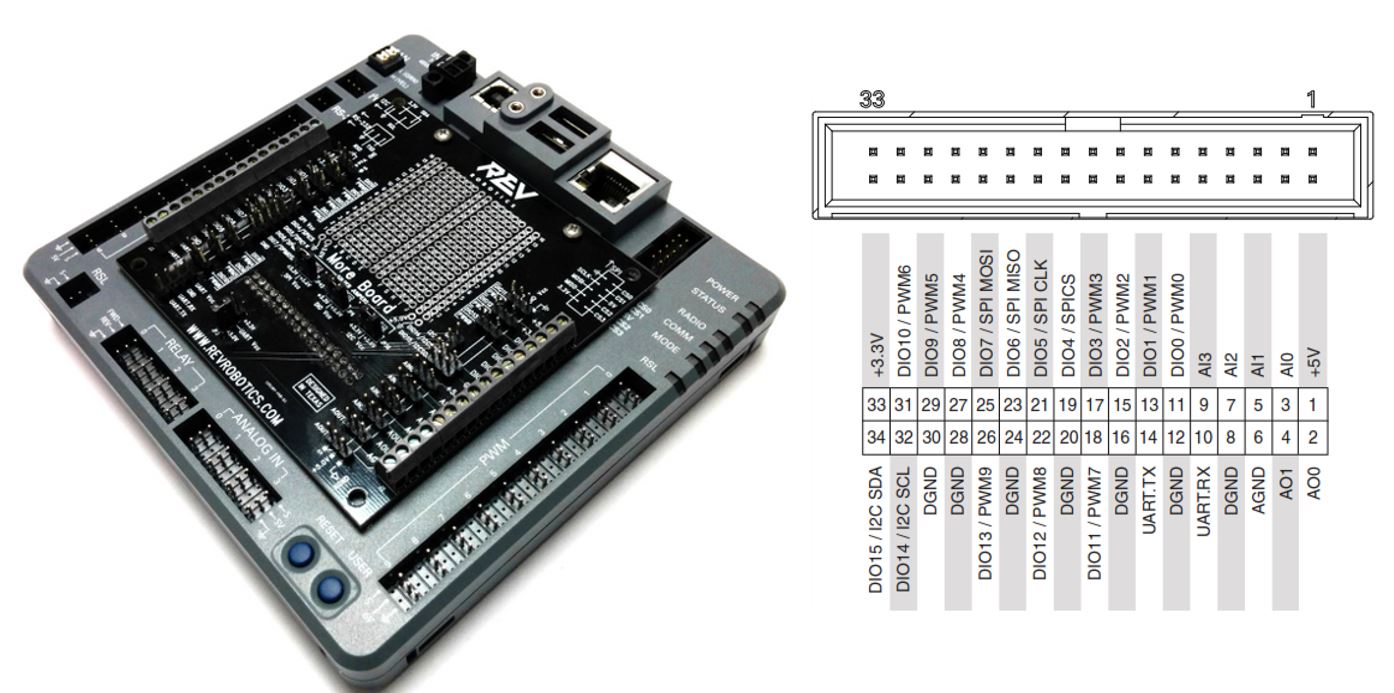

Une carte d’extension MXP peut être ajoutée au roboRIO. Elle offre jusqu’à 10 sorties supplémentaires pour PWM, 16 entrée/sortie numériques, 4 entrées analogiques, 2 sorties analogiques, et plus encore! Les équipes peuvent se procurer plusieurs de ces cartes d’extension et même concevoir leurs propres cartes à utiliser en compétition. Assurez-vous cependant de respecter les règles FIRST en vigueur.

Pourvu qu’ils respectent les règles spécifiques, d’autres processeurs tels que les Arduino, Raspberry Pi, et même des ordinateurs portables peuvent être permis dans un robot de Compétition de robotique FIRST. Ils peuvent être utiles pour faire des calculs complexes comme pour le traitement des images en mode vision. Cependant, ces coprocesseurs ne peuvent contrôler directement des moteurs ou des contrôleurs de moteurs; ils doivent toujours passer par le roboRIO qui, lui, transmettra les commandes.

Pour l’installation de l’image du roboRIO, consultez la documentation officielle.

Batterie

Consultez le manuel de jeu pour connaître les différentes options permises comme source d’énergie électrique dans un robot de la Compétition de robotique FIRST, soit une et seulement une batterie 12 volts et 18 ampères-heures.

Apprenez à tous les membres de l’équipe comment manipuler les batteries correctement; c’est-à-dire avec des gants et jamais en tirant sur les câbles! Coupez le circuit d’alimentation du robot (avec le disjoncteur principal 120A) avant d’en retirer la batterie. Il faut laisser la batterie refroidir durant au moins 5 minutes après chaque usage avant de la mettre sur la charge. Il n’est pas nécessaire d’attendre une décharge complète avant de la recharger.

Pour éviter toute décharge électrique et court-circuit, assurez-vous que votre chargeur de batterie est aussi équipé d’un connecteur de type Anderson. La jonction du câble de batterie au câble du chargeur sera ainsi sécuritaire et solide. Idéalement, les batteries devraient être chargées avec un courant maximum de 4 ampères afin d’assurer une durée de vie plus grande. La recharge doit se faire dans un endroit aéré. Afin de préserver la durée de vie de vos batteries, chargez les batteries avant de les entreposer (avant l’été, par exemple).

En tournoi, essayez d’utiliser une batterie différente pour chaque partie. Il faut une personne désignée pour la recharge et la rotation des batteries. Testez la charge de vos batteries avec un vérificateur de charge (load tester ou battery beak) Une lecture au multimètre est insuffisante!

Consultez Batterie du robot.

Actuateurs et contrôleurs de moteur

Il existe une variété de contrôleurs de moteur qui sont compatibles avec le système de contrôle en Compétition de robotique FIRST. Ces appareils servent à fournir une tension contrôlée variable aux moteurs électriques utilisés dans le cadre de la Compétition de robotique FIRST.

La liste des moteurs et contrôleurs admissibles est maintenant intégrée de manière perpétuelle au Manuel de jeu de la saison en cours (vf, voa) à la Section 9.5 Moteurs et actionneurs.

- La règle R501 présente les moteurs et actionneurs admissibles.

- La règle R503 présente les contrôleurs autorisés.

Caméras et capteurs

Afin d’aider l’opération des robots par les pilotes, les robots peuvent être munis de caméras et de divers capteurs qui mesurent, enregistrent ou transmettent des informations pouvant être traités par le code de l’équipe dans le roboRIO ou à la station de pilotage. Ces données peuvent être utiles au pilotage manuel ou à des opérations automatisées.

Les modèles, leur utilisation et leur installation sont décrits dans la documentation officielle: Aperçu des composants matériels. Le site internet des fabricants donne également des instructions utiles aux équipes.

Les capteurs les plus communs sont:

- Interrupteurs de fin de course qui s’enclenche par contact physique

- Encodeurs qui mesurent des révolutions, ce qui permet de déduire des rotations ou distances

- Sondes à ultrasons pour mesurer des distances par écho-détection

- Gyroscopes pour déterminer la position relative du robot ou un mécanismes en 3D

Des circuits ou éléments de circuit ne peuvent altérer directement le courant d’alimentation électrique entre la batterie, le panneau de distribution électrique, les relais, les contrôleurs, les moteurs ou les autres composantes électriques du robot. Cela signifie que des capteurs et autres circuits sur mesure (« custom ») ne peuvent pas être introduits dans le schéma général d’alimentation électrique du robot. Tous les capteurs doivent faire partie du circuit de contrôle relié à l’automate. Le traitement ou la rétroaction au signal provenant des capteurs doit être soumis au système de contrôle, il ne peut agir directement sur un autre élément de circuit.

Circuits

Consultez la documentation officielle:

Fils et connecteurs

Les fils et terminaux électriques permettent de brancher divers composantes en toute sécurité. Considérez l’acquisition d’une bonne paire de pinces à sertir comme un investissement rentable, elle assure travail propre, durable, fiable de qualité professionnelle. La taille des fils est dictée par le courant maximal sécuritaire du circuit électrique. Peu importe le modèle, il faut utiliser un terminal approprié à la taille du fil auquel il doit être attaché; le tout étant fonction du courant électrique qui traverse le conducteur.

La Compétition de robotique FIRST impose des règles concernant les composants électriques qui visent à assurer la sécurité des participants.

Tailles de fil admissibles

| Application | Dimension minimale du fil |

|---|---|

| Batterie – panneau 120 A | 6 AWG (4,11 mm) |

| Circuit 30 – 40A | 12 AWG (2,052 mm) |

| Circuit 20 – 30A | 14 AWG (1,628 mm) |

| Circuit 5 – 20A | 18 AWG (1,024 mm) |

| Circuit 1 – 5A | 22 AWG |

| Circuit 0 – 1A | 28 AWG |

Couleurs de fils admissibles

| Pour les tensions positives | le rouge, le blanc, le brun (ou noir avec une bande) |

| Pour les tensions négatives | le noir ou le bleu |

Embouts de raccordement (terminaux)

- Les terminaux à anneau (ou annulaires) sont plus fiables au niveau de la connexion physique alors que les terminaux de type fourchette peuvent être très utiles pour une connexion/déconnexion rapide, mais ils sont moins fiables (ne les serrez pas trop fort!). Sans utiliser de soudure, il est possible « d’allonger un fil » avec un raccord de type bout à bout. Utiliser du ruban isolant ou une gaine thermique si les terminaux sont découverts.

Il existe des connecteurs rapides qui peuvent être fixés sur les contrôleurs de vitesse.

Code de couleurs des terminaux

| Couleur | Taille du fil | Courant maximum |

|---|---|---|

| Jaune | AWG 10-12 | 40 A max |

| Bleu | AWG 14-18 | 30 A max |

| Rouge | AWG 16-22 | ≤ 20 A |

Planifiez un programme de vérification et d’entretien régulier – et surtout en tournoi – de toutes les connexions électriques des circuits sur le robot. Le temps investi sera du temps gagné !

Le bus CAN

CAN signifie en anglais Controller Area Network ou réseau local de contrôle. C’est utilisé en industrie automobile et aérospatiale entre autres.

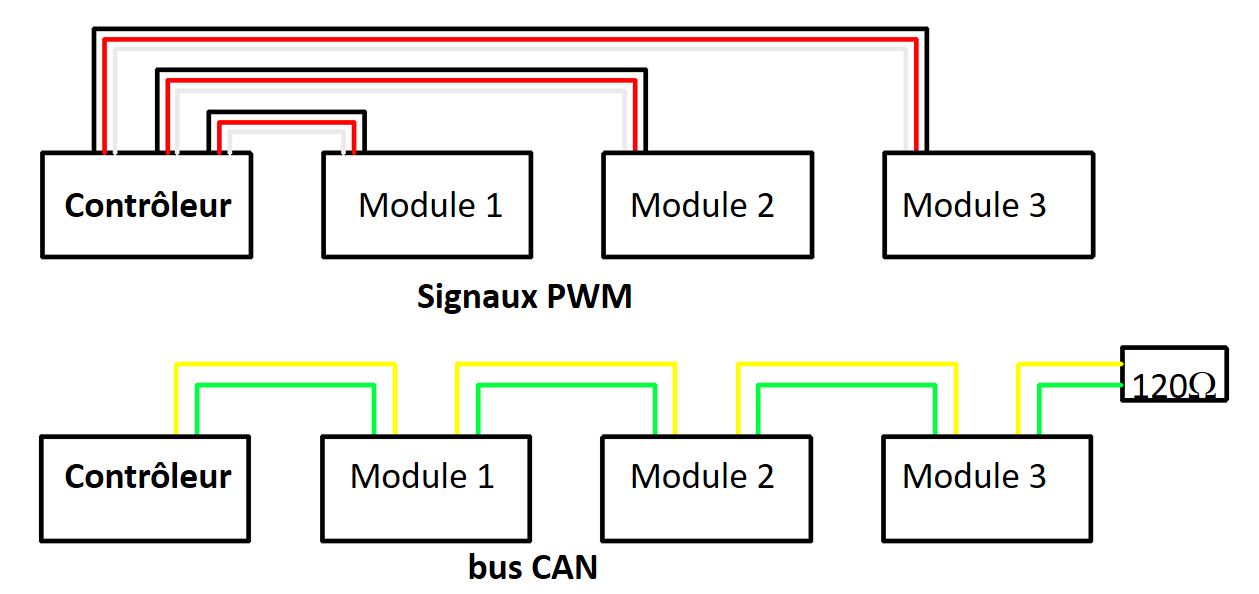

CAN réfère à la ligne omnibus (ou simplement bus) reliant des composantes électroniques plutôt que le signal lui-même; les données étant transmises depuis et vers ces modules. Les équipements connectés entre eux plutôt qu’au contrôleur. Chaque composante sur le bus CAN reçoit une adresse pour que le contrôleur puisse lui acheminer ses commandes. C’est un réseau bidirectionnel, les appareils reçoivent et renvoient des signaux. La chaîne du bus CAN doit avoir un résistor de 120Ω comme terminaison.

Comparaison PWM vs CAN

Le roboRIO peut gérer jusqu’à 64 composantes sur le bus CAN. Le réseau a une capacité de 1 mégabit par seconde comme bande passante. Le filage utilisé pour relier les appareils est une paire de fils torsadés vert et jaune.

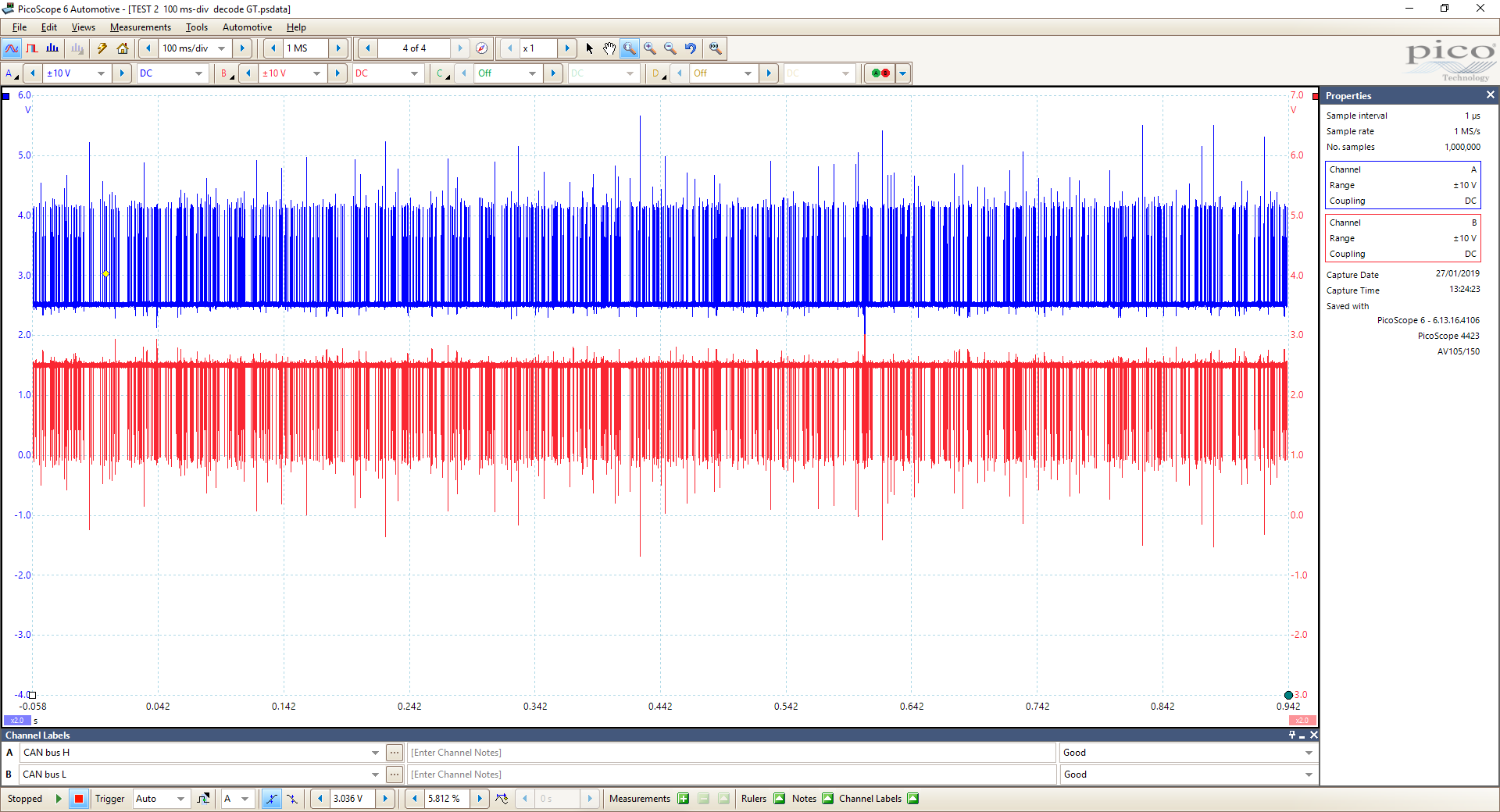

Trafic réel pendant 1 seconde.

Trafic réel pendant 1 seconde.

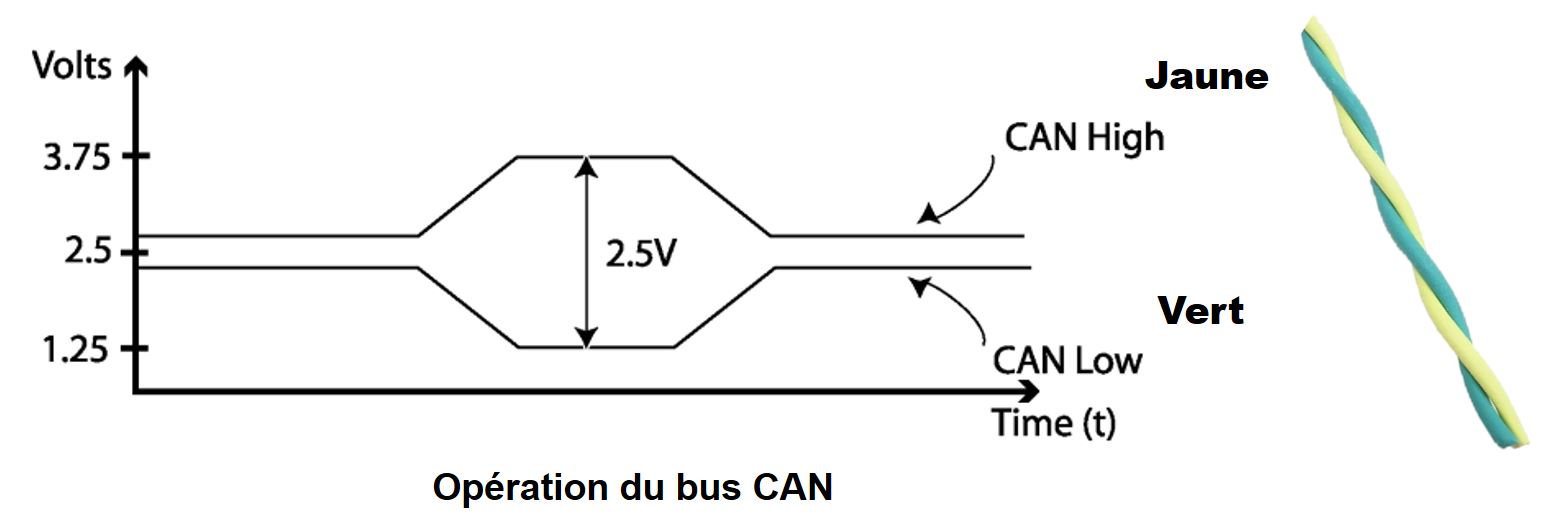

Le bus CAN fonctionne par différentiel de tension. Le filage présente la même tension quand il n’y a pas de signal à transmettre. Quand des données sont transmises, le voltage sur le fil HAUT (jaune) du bus augmente, et diminue sur le fil BAS (vert) du bus.

Tant que le filage du bus CAN demeure torsadé, toute interférence aura un effet égal sur chaque fil, la différence de potentiel demeurant constante en tout point, ce qui fait du bus CAN un réseau très fiable.

Pour câbler un circuit utilisant le bus CAN, consultez Comment câbler un robot FRC

Démonstrations

cr.

cr.